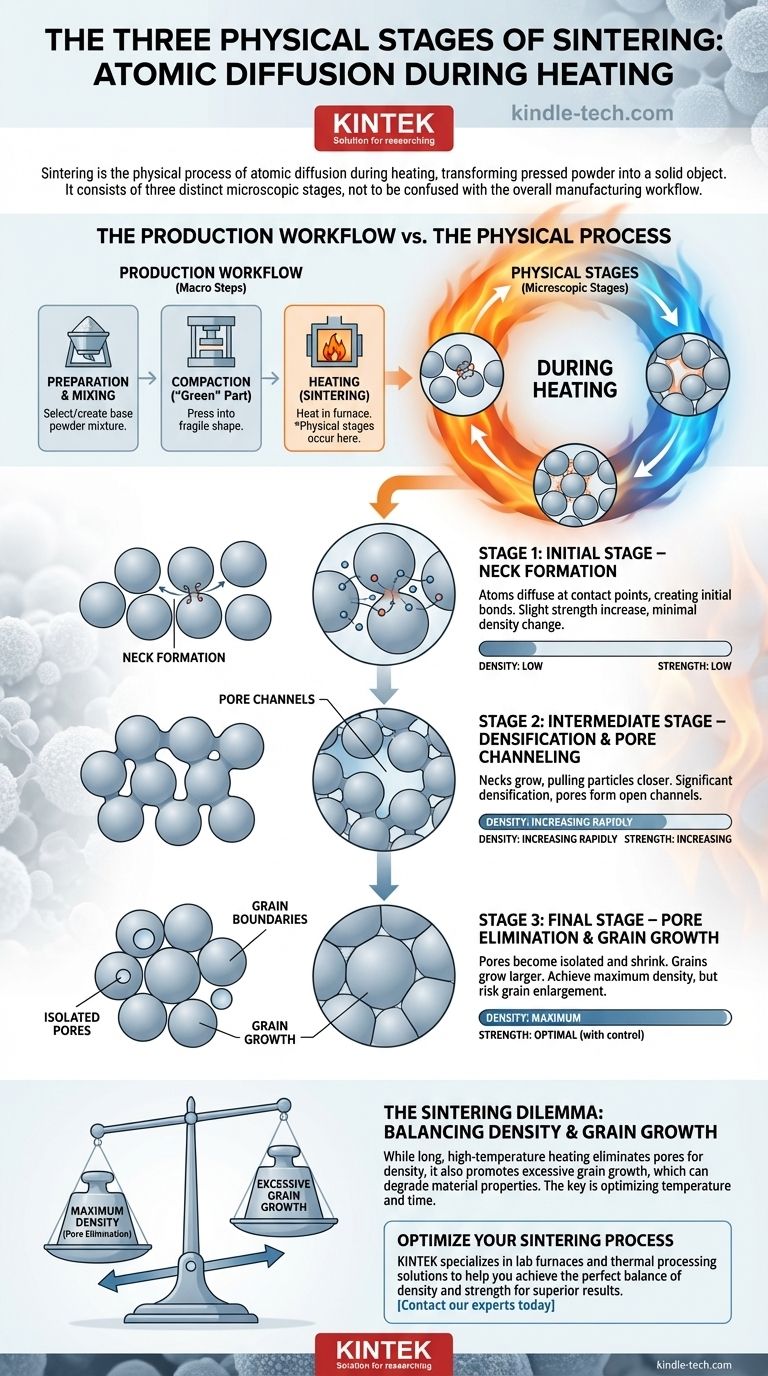

La sinterización es el proceso físico de difusión atómica que ocurre durante la fase de calentamiento, y consta de tres etapas distintas: la etapa inicial de formación de cuello, la etapa intermedia de densificación y la etapa final de eliminación de poros. Si bien muchas descripciones confunden los pasos generales de fabricación con el proceso físico, estas tres etapas describen lo que realmente le sucede a la microestructura del material para transformarlo de un polvo prensado en un objeto sólido.

Muchas fuentes describen incorrectamente las etapas de la sinterización como preparación del polvo, compactación y calentamiento. Estos son los pasos del proceso de fabricación. Las verdaderas etapas físicas de la sinterización ocurren todas durante el paso de calentamiento, describiendo cómo las partículas individuales se unen y se densifican a nivel microscópico.

El flujo de trabajo de producción vs. el proceso físico

Para comprender la sinterización, es fundamental distinguir entre el flujo de trabajo de producción de alto nivel y la transformación física microscópica. El modelo común de tres pasos describe el proceso industrial de creación de una pieza sinterizada.

Paso 1: Preparación y mezcla del polvo

Antes de que ocurra cualquier calentamiento, se selecciona o crea un polvo base. Esto puede implicar la mezcla de diferentes polvos metálicos o cerámicos, junto con aglutinantes o lubricantes, para lograr la composición química final y las características de procesamiento deseadas.

Paso 2: Compactación (la pieza "en verde")

El polvo preparado se vierte en un troquel y se compacta bajo alta presión. Este paso presiona las partículas para que entren en contacto cercano, creando un objeto frágil y presinterizado conocido como pieza "en verde". Esta pieza tiene la forma deseada pero carece de resistencia.

Paso 3: Calentamiento (Sinterización)

La pieza en verde se coloca en un horno y se calienta a una temperatura alta, típicamente por debajo del punto de fusión del material. Es durante este paso de calentamiento que tienen lugar las tres etapas físicas de la sinterización, fusionando las partículas y fortaleciendo la pieza.

Las tres etapas físicas de la sinterización (durante el calentamiento)

La sinterización es impulsada por la energía térmica, que hace que los átomos se muevan y se difundan a través de los límites de las partículas adyacentes. Este proceso se desarrolla en tres etapas superpuestas.

Etapa 1: Etapa inicial – Formación de cuello

A medida que aumenta la temperatura, los átomos en la superficie de las partículas se vuelven más móviles. En los puntos donde dos partículas se tocan, los átomos comienzan a difundirse, creando un pequeño puente o "cuello" entre ellas. Esta unión inicial aumenta ligeramente la resistencia de la pieza, pero hay muy pocos cambios en su densidad general.

Etapa 2: Etapa intermedia – Densificación y canalización de poros

A medida que continúa el calentamiento, los cuellos entre las partículas se ensanchan significativamente. Este proceso acerca los centros de las partículas, lo que hace que toda la pieza se contraiga y su densidad aumente drásticamente. Los espacios vacíos (poros) entre las partículas se conectan para formar una red continua de canales abiertos. La mayor parte de la densificación ocurre durante esta etapa.

Etapa 3: Etapa final – Eliminación de poros y crecimiento de grano

En la etapa final, los canales de poros interconectados colapsan y se rompen, formando poros aislados y esféricos. Estos poros restantes continúan encogiéndose y, en condiciones ideales, finalmente se eliminan a medida que los átomos se difunden para llenarlos. Simultáneamente, los cristalitos individuales dentro del material, conocidos como granos, comienzan a crecer.

Entendiendo las compensaciones: El dilema de la sinterización

El objetivo de la sinterización es típicamente lograr la máxima densidad, pero esto debe equilibrarse con un fenómeno competitivo y a menudo indeseable.

Densidad vs. Crecimiento de grano

La principal compensación es entre la eliminación de poros y la prevención del crecimiento excesivo de grano. Si bien un tiempo más prolongado a alta temperatura ayuda a eliminar los poros para aumentar la densidad, también fomenta el crecimiento de los granos. Los granos excesivamente grandes pueden degradar las propiedades mecánicas del material, como su resistencia y tenacidad.

El papel de la temperatura y el tiempo

La temperatura y el tiempo son las dos palancas principales para controlar el resultado de la sinterización. Una temperatura más alta acelera todas las etapas, pero también puede promover un rápido crecimiento de grano. La clave para una sinterización exitosa es encontrar el perfil óptimo de temperatura-tiempo que maximice la densidad mientras mantiene el tamaño de grano dentro de un rango aceptable para la aplicación deseada.

Tomando la decisión correcta para su objetivo

Comprender estas etapas y compensaciones le permite controlar el proceso para lograr propiedades específicas del material.

- Si su enfoque principal es la máxima resistencia y rendimiento: Su objetivo es alcanzar la etapa final de sinterización para eliminar la porosidad, pero debe controlar cuidadosamente la temperatura y el tiempo para evitar un crecimiento excesivo de grano que podría comprometer la integridad del material.

- Si su enfoque principal es la producción rentable: Alcanzar la etapa intermedia puede lograr una densidad suficiente (por ejemplo, 92-95%) para muchas aplicaciones. Detener el proceso aquí evita los largos tiempos de horno y los controles estrictos necesarios para la etapa final, ahorrando energía y costos.

- Si su enfoque principal es la creación de formas complejas (por ejemplo, mediante impresión 3D): La sinterización es la tecnología habilitadora. El objetivo es asegurar que el cuello y la densificación ocurran uniformemente en toda la pieza para fusionar las capas de polvo en un componente sólido y funcional.

Al dominar la interacción entre estas etapas, puede diseñar eficazmente la microestructura de un material para satisfacer sus necesidades exactas.

Tabla resumen:

| Etapa | Proceso clave | Cambio microestructural |

|---|---|---|

| Inicial | Formación de cuello | Los átomos se difunden en los puntos de contacto, creando enlaces entre las partículas. |

| Intermedia | Densificación | Los cuellos crecen, las partículas se acercan, la densidad aumenta bruscamente. |

| Final | Eliminación de poros y crecimiento de grano | Los poros se aíslan y se encogen; los granos pueden crecer. |

¿Necesita un control preciso sobre su proceso de sinterización para lograr el equilibrio perfecto entre densidad y resistencia? KINTEK se especializa en hornos de laboratorio y soluciones de procesamiento térmico para materiales avanzados. Nuestra experiencia le ayuda a optimizar los perfiles de temperatura y tiempo para obtener resultados superiores, ya sea que se centre en el máximo rendimiento o en una producción rentable. ¡Contacte a nuestros expertos hoy para discutir sus desafíos específicos de sinterización!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos