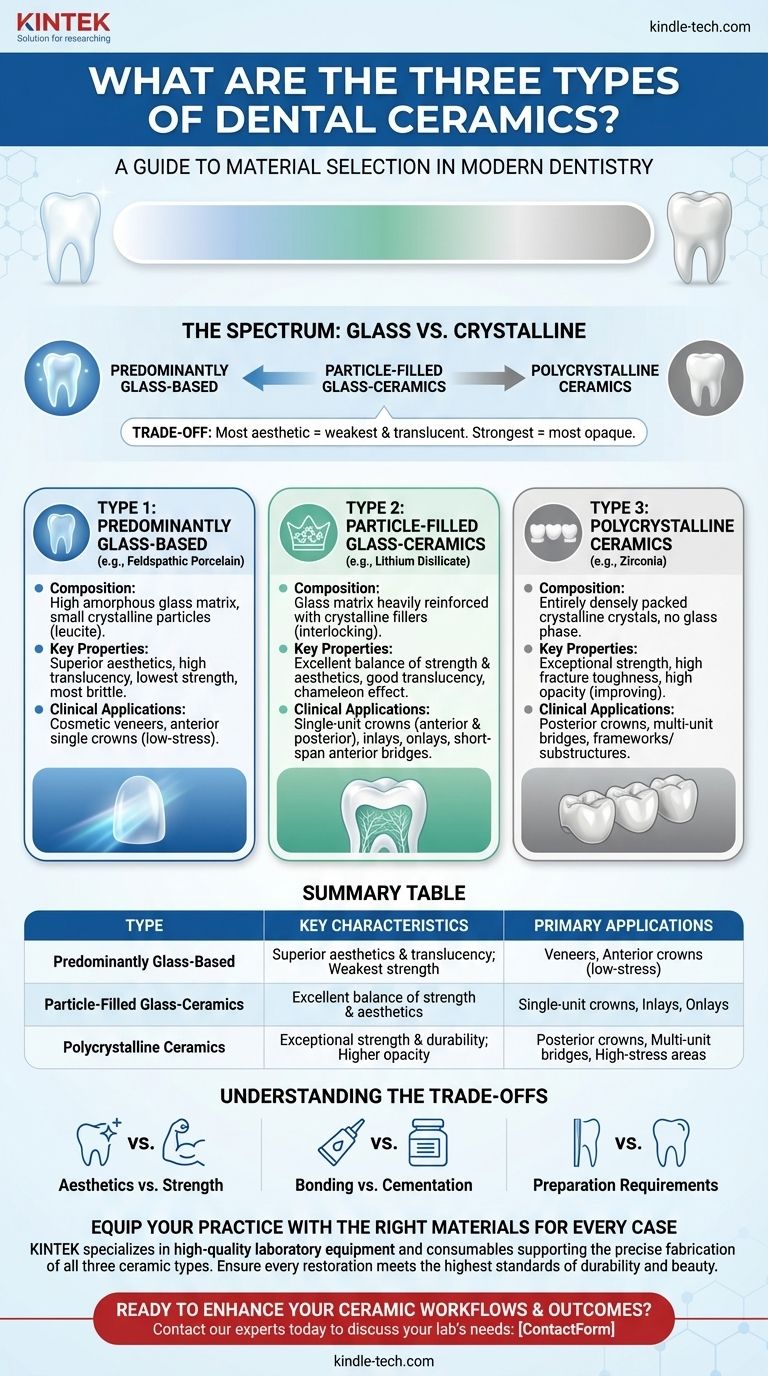

En la odontología moderna, las cerámicas dentales se clasifican ampliamente en tres tipos principales según su composición y microestructura. Estas categorías son predominantemente cerámicas a base de vidrio, vitrocerámicas con relleno de partículas y cerámicas policristalinas. La principal diferencia entre ellas radica en la proporción de vidrio (que proporciona translucidez) y estructuras cristalinas (que proporcionan resistencia).

La selección de una cerámica dental no se trata de encontrar un material "mejor", sino de comprender una compensación fundamental: los materiales más estéticos y parecidos al vidrio son los más débiles, mientras que los materiales más fuertes son los más opacos.

La base de la selección de cerámicas

Antes de comparar los tipos, es crucial comprender las propiedades que unen a todas las cerámicas dentales. Esta base compartida dicta cómo se comportan en el entorno oral.

Características definitorias

Todas las cerámicas dentales son materiales inorgánicos, no metálicos, creados mediante la cocción de minerales a altas temperaturas. Como clase, exhiben una muy alta resistencia a la compresión, lo que significa que resisten bien las fuerzas de masticación.

Sin embargo, tienen baja resistencia a la tracción y son frágiles, lo que las hace susceptibles a fracturas cuando se flexionan o estiran. Esta doble naturaleza es el desafío central en su aplicación clínica.

El espectro de resistencia y estética

Los tres tipos de cerámicas existen en un espectro. En un extremo, tiene materiales que son casi completamente de vidrio, ofreciendo una belleza y translucidez inigualables. En el otro extremo, tiene materiales que son puramente cristalinos, proporcionando una resistencia excepcional y resistencia a la fractura.

Tipo 1: Cerámicas predominantemente a base de vidrio

A menudo llamadas cerámicas feldespáticas o de porcelana, estos son los materiales originales utilizados para restauraciones estéticas.

Composición y estructura

Estas cerámicas tienen una alta concentración de una matriz de vidrio amorfa con una pequeña cantidad de partículas cristalinas (como leucita) mezcladas. Su estructura es lo que las hace altamente translúcidas, imitando de cerca el esmalte dental natural.

Propiedades clave

Su principal ventaja es una estética superior. Ningún otro tipo de cerámica puede replicar la sutil translucidez y los efectos ópticos de un diente natural con tanta eficacia. Su principal desventaja es ser las más débiles y frágiles de las clases de cerámicas.

Aplicaciones clínicas

Debido a su menor resistencia, su uso se limita a aplicaciones de baja tensión. Son el estándar de oro para carillas cosméticas y ocasionalmente para coronas anteriores individuales donde las demandas estéticas son la prioridad absoluta.

Tipo 2: Vitrocerámicas con relleno de partículas

Esta categoría representa un avance significativo en la ciencia de los materiales, creando un material "caballito de batalla" versátil para la odontología diaria. El disilicato de litio es el ejemplo más destacado.

Composición y estructura

Estos materiales comienzan con una matriz de vidrio, pero están fuertemente reforzados con partículas de relleno cristalinas, como el disilicato de litio. Estos rellenos se entrelazan y desvían las grietas, aumentando drásticamente la resistencia del material en comparación con la porcelana feldespática tradicional.

Propiedades clave

El disilicato de litio ofrece un excelente equilibrio entre resistencia y estética. Es significativamente más fuerte que las cerámicas a base de vidrio, al tiempo que proporciona una muy buena translucidez y efectos camaleónicos, lo que le permite integrarse perfectamente con los dientes adyacentes.

Aplicaciones clínicas

Este equilibrio lo hace ideal para una amplia gama de restauraciones, incluyendo coronas de una sola unidad (anteriores y posteriores), incrustaciones, onlays, e incluso puentes anteriores de tramo corto.

Tipo 3: Cerámicas policristalinas

Estos materiales se encuentran en el extremo opuesto del espectro de las cerámicas a base de vidrio, priorizando la resistencia por encima de todo. La zirconia (dióxido de circonio) es el material definitivo en esta clase.

Composición y estructura

Las cerámicas policristalinas no contienen fase vítrea. Están compuestas enteramente de cristales densamente empaquetados y de alta resistencia. Esta estructura detiene eficazmente la propagación de las grietas, lo que confiere al material una inmensa tenacidad a la fractura.

Propiedades clave

La característica definitoria de la zirconia es su resistencia excepcional, comparable a la de algunos metales. Esto permite su uso en secciones delgadas y en las áreas de mayor tensión de la boca. La desventaja es su alta opacidad, lo que históricamente la hacía menos estética, aunque las formulaciones modernas han mejorado la translucidez.

Aplicaciones clínicas

La zirconia es el material elegido para situaciones que exigen la máxima durabilidad. Esto incluye coronas posteriores, puentes de varias unidades, y como estructura o subestructura para porcelana más débil y estética superpuesta.

Comprender las compensaciones

Elegir una cerámica implica más que solo mirar la restauración final; afecta todo el flujo de trabajo clínico.

Estética vs. Resistencia

Esta es la matriz de decisión central. Cuanto más vidrio contenga la cerámica, mejor será su translucidez y potencial estético. Cuantas más estructuras cristalinas, mayor será su resistencia a la fractura y su fuerza.

Adhesión vs. Cementación

La composición del material dicta cómo se adhiere al diente. Las cerámicas que contienen vidrio (Tipos 1 y 2) deben grabarse y adherirse a la estructura dental para una máxima resistencia y retención. Las cerámicas policristalinas de alta resistencia como la zirconia a menudo pueden cementarse convencionalmente, simplificando el procedimiento clínico.

Requisitos de preparación

Los materiales más fuertes como la zirconia a veces se pueden usar en secciones transversales más delgadas, lo que potencialmente permite una preparación dental más conservadora que preserva más estructura dental natural. Los materiales más débiles requieren un cierto volumen para su resistencia, lo que puede requerir una mayor reducción dental.

Adaptar el material al objetivo clínico

Para tomar una decisión definitiva, alinee las propiedades del material directamente con el objetivo principal de la restauración.

- Si su enfoque principal es la máxima estética en un área de baja tensión: Las cerámicas predominantemente a base de vidrio son la opción superior para carillas.

- Si su enfoque principal es un equilibrio versátil de resistencia y belleza para coronas individuales: Las vitrocerámicas con relleno de partículas como el disilicato de litio son el estándar de la industria.

- Si su enfoque principal es la máxima durabilidad para dientes posteriores o puentes: Las cerámicas policristalinas como la zirconia son la opción más confiable.

Comprender este espectro de vidrio a cristal le permite seleccionar el material ideal para cualquier escenario clínico.

Tabla resumen:

| Tipo de cerámica | Características clave | Aplicaciones clínicas principales |

|---|---|---|

| Predominantemente a base de vidrio | Estética y translucidez superiores; menor resistencia | Carillas, coronas anteriores (baja tensión) |

| Vitrocerámicas con relleno de partículas | Excelente equilibrio entre resistencia y estética | Coronas de una sola unidad (anterior/posterior), incrustaciones, onlays |

| Cerámicas policristalinas | Resistencia y durabilidad excepcionales; mayor opacidad | Coronas posteriores, puentes de varias unidades, áreas de alta tensión |

Equipe su consulta con los materiales adecuados para cada caso.

Comprender el espectro de las cerámicas dentales es clave para el éxito clínico. Ya sea que su prioridad sea una estética inigualable para una carilla o la resistencia suprema requerida para un puente de varias unidades, seleccionar el material correcto es primordial.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad que respaldan la fabricación precisa de los tres tipos de cerámica. Nuestros productos ayudan a los laboratorios y clínicas dentales a lograr resultados consistentes y confiables, asegurando que cada restauración cumpla con los más altos estándares de durabilidad y belleza.

¿Listo para mejorar sus flujos de trabajo y resultados con cerámica? Contacte a nuestros expertos hoy para discutir cómo KINTEK puede satisfacer las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas