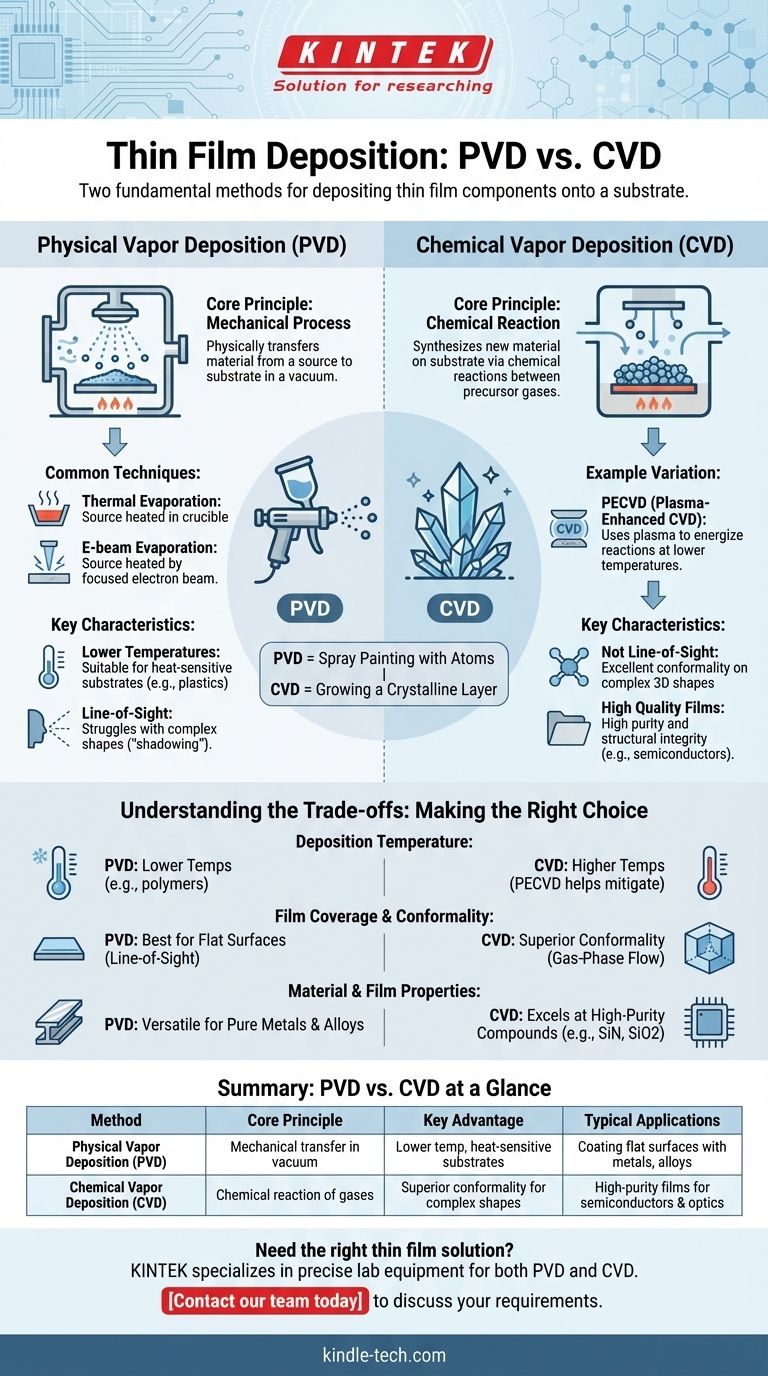

En el nivel más alto, los dos métodos fundamentales para depositar componentes de película delgada sobre un sustrato son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Estas dos categorías representan enfoques completamente diferentes para construir una película. PVD es un proceso mecánico que transfiere físicamente material de una fuente al sustrato, mientras que CVD utiliza reacciones químicas entre gases precursores para hacer crecer un nuevo material directamente sobre la superficie del sustrato.

La distinción central no se trata de qué método es mejor, sino del mecanismo de creación. Piense en PVD como pintar con aerosol con átomos en el vacío, mientras que CVD es como hacer crecer una capa cristalina sobre una superficie a través de una reacción química controlada.

¿Qué es la Deposición Física de Vapor (PVD)?

La Deposición Física de Vapor abarca una familia de técnicas donde un material se convierte en fase de vapor, se transporta a través de una cámara de vacío y se condensa sobre un sustrato como una película delgada. La composición de la película es la misma que la del material fuente.

El Principio Central: Un Proceso Mecánico

PVD es fundamentalmente un proceso de línea de visión. Los átomos o moléculas se liberan de un material fuente sólido (conocido como "objetivo") y viajan en línea recta para recubrir lo que esté en su camino.

Todo este proceso debe ocurrir en un entorno de alto vacío para asegurar que los átomos vaporizados puedan viajar sin colisionar con las moléculas de aire.

Técnicas Comunes de PVD

Dos de los métodos PVD más comunes son la evaporación térmica y la evaporación por haz de electrones (e-beam).

En la evaporación térmica, el material fuente se calienta en un pequeño crisol hasta que se evapora, creando una nube de vapor que recubre el sustrato.

La evaporación por haz de electrones (e-beam) utiliza un haz de electrones enfocado y de alta energía para calentar el material fuente, ofreciendo un control más preciso y la capacidad de evaporar materiales con puntos de fusión muy altos.

Características Clave de PVD

Los procesos PVD generalmente se realizan a temperaturas más bajas en comparación con CVD. Esto los hace muy adecuados para depositar películas sobre sustratos sensibles a la temperatura, como los plásticos.

Debido a que es una técnica de línea de visión, PVD puede tener dificultades para recubrir uniformemente formas complejas y tridimensionales, un efecto conocido como "sombreado".

¿Qué es la Deposición Química de Vapor (CVD)?

La Deposición Química de Vapor es un proceso donde el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato para producir la película delgada deseada.

El Principio Central: Una Reacción Química

A diferencia de PVD, CVD no transfiere físicamente un material existente. En su lugar, sintetiza un material sólido completamente nuevo directamente sobre el sustrato a través de una reacción química.

Los gases sobrantes y los subproductos de la reacción se agotan de la cámara, dejando atrás una película muy pura y densa.

Un Ejemplo: CVD Mejorada por Plasma (PECVD)

Una variación común es la Deposición Química de Vapor Mejorada por Plasma (PECVD). Este método utiliza plasma —un estado de la materia con electrones e iones libres— para energizar los gases precursores.

Este plasma permite que las reacciones químicas necesarias ocurran a temperaturas mucho más bajas que en la CVD térmica tradicional, ampliando el rango de sustratos compatibles.

Características Clave de CVD

CVD no es un proceso de línea de visión. Los gases precursores pueden fluir alrededor de geometrías complejas, lo que resulta en una excelente conformidad: la capacidad de crear un recubrimiento altamente uniforme en superficies intrincadas.

Las películas producidas por CVD suelen ser de muy alta calidad, con excelente pureza e integridad estructural, lo que las hace críticas para aplicaciones en semiconductores y óptica avanzada.

Comprender las Compensaciones: PVD vs. CVD

Elegir entre estos métodos requiere una clara comprensión de sus respectivas fortalezas y limitaciones.

Temperatura de Deposición y Sustrato

Las temperaturas de proceso más bajas de PVD proporcionan una ventaja significativa cuando se trabaja con sustratos que no pueden soportar altas temperaturas, como polímeros o ciertos componentes electrónicos.

La CVD tradicional requiere altas temperaturas para impulsar las reacciones químicas, aunque técnicas como PECVD ayudan a mitigar esta limitación.

Cobertura de Película y Conformidad

CVD es la opción clara para recubrir formas complejas o trincheras profundas. Su naturaleza de fase gaseosa asegura una capa uniforme y conforme.

PVD es más adecuado para recubrir superficies relativamente planas, donde su deposición de línea de visión no es un obstáculo.

Propiedades del Material y de la Película

PVD es extremadamente versátil para depositar una amplia gama de metales puros, aleaciones y compuestos sin alterar su composición química.

CVD sobresale en la creación de compuestos específicos de alta pureza como el nitruro de silicio o el dióxido de silicio, que son bloques de construcción fundamentales en la industria de la microelectrónica.

Tomando la Decisión Correcta para su Objetivo

Su elección depende completamente del material que necesita depositar, la forma y sensibilidad térmica de su sustrato, y las propiedades finales requeridas de la película.

- Si su enfoque principal es recubrir un sustrato sensible al calor o una superficie simple y plana con metal: PVD es a menudo el enfoque más directo, versátil y rentable.

- Si su enfoque principal es crear una película altamente pura, uniforme y densa sobre una forma 3D compleja: CVD proporciona una conformidad y calidad de película superiores, siempre que el sustrato pueda soportar las condiciones del proceso.

Comprender la diferencia fundamental entre estas vías físicas y químicas es el primer paso para dominar la tecnología de película delgada.

Tabla Resumen:

| Método | Principio Central | Ventaja Clave | Aplicaciones Típicas |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transferencia mecánica de material en el vacío | Temperatura más baja, ideal para sustratos sensibles al calor | Recubrimiento de superficies planas con metales, aleaciones y compuestos |

| Deposición Química de Vapor (CVD) | Reacción química de gases en la superficie del sustrato | Conformidad superior para formas 3D complejas | Creación de películas de alta pureza para semiconductores y óptica |

¿Necesita elegir el método de deposición de película delgada adecuado para su proyecto?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para los procesos PVD y CVD. Ya sea que esté trabajando con materiales sensibles a la temperatura o necesite un recubrimiento altamente conforme, nuestros expertos pueden ayudarlo a seleccionar la solución ideal para lograr una calidad y rendimiento de película superiores.

Comuníquese con nuestro equipo hoy mismo para discutir los requisitos específicos de su aplicación y descubrir cómo KINTEK puede apoyar los objetivos de tecnología de película delgada de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material