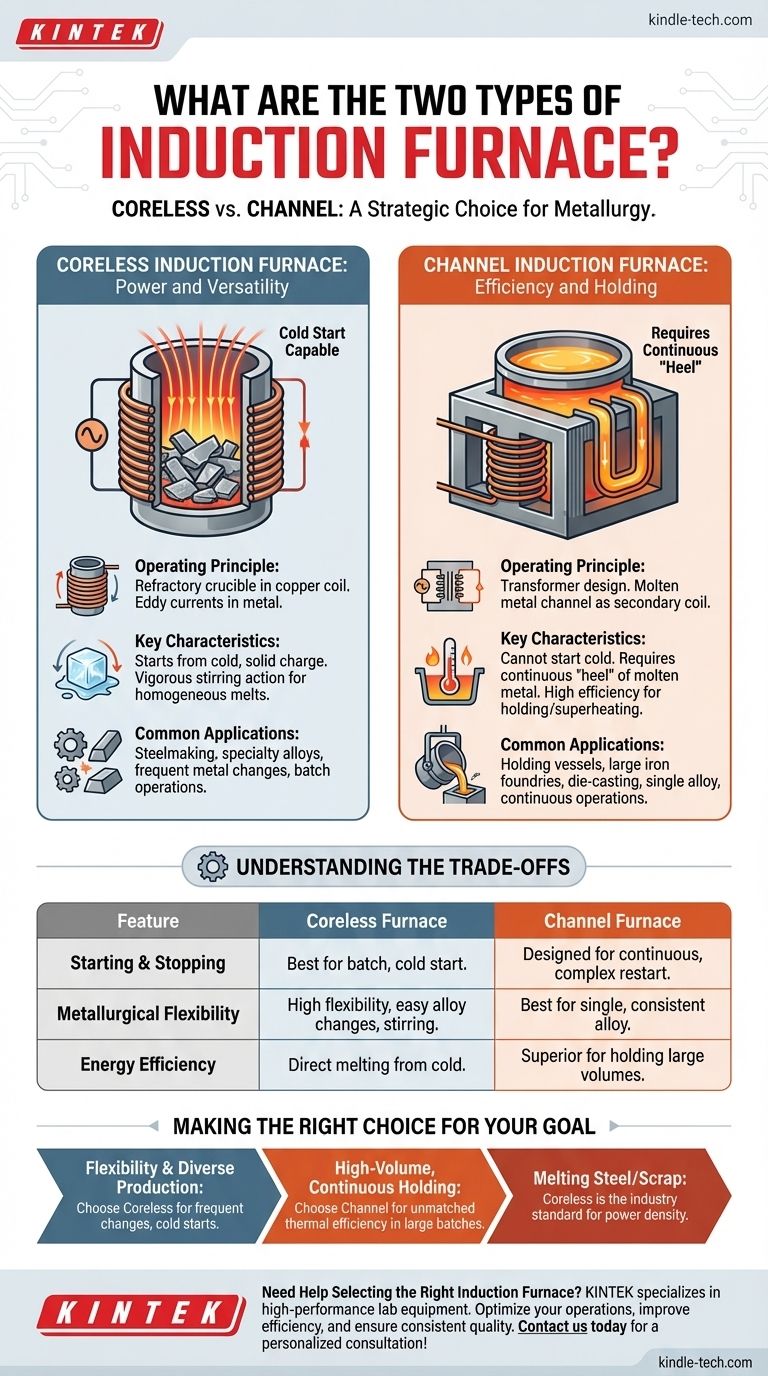

A nivel fundamental, los dos tipos principales de hornos de inducción son el horno de inducción sin núcleo y el horno de inducción de canal. Estos diseños no son intercambiables; se distinguen por sus principios operativos centrales, que a su vez dictan sus aplicaciones ideales en el mundo de la metalurgia y el procesamiento de metales.

La elección entre un tipo de horno es una decisión estratégica basada en un equilibrio entre la flexibilidad operativa y la eficiencia térmica. Los hornos sin núcleo ofrecen la versatilidad de fundir varios metales a partir de un arranque en frío, mientras que los hornos de canal sobresalen en mantener y sobrecalentar de manera eficiente grandes volúmenes continuos de una sola aleación.

El horno de inducción sin núcleo: potencia y versatilidad

Un horno de inducción sin núcleo es el más común y flexible de los dos diseños, especialmente en fundiciones que manejan una variedad de metales.

Principio de funcionamiento

En este diseño, un crisol revestido de refractario que contiene la carga metálica se coloca directamente dentro de una gran bobina de cobre refrigerada por agua. Cuando una potente corriente alterna pasa a través de la bobina, genera un fuerte campo magnético que induce intensas corrientes de Foucault dentro del propio metal, calentándolo y fundiéndolo rápidamente.

Características clave

La principal ventaja del horno sin núcleo es su capacidad para arrancar con una carga sólida y fría. Las fuerzas electromagnéticas también crean una vigorosa acción de agitación, lo que es excelente para mezclar aleaciones y asegurar una fusión homogénea.

Aplicaciones comunes

Debido a su flexibilidad, los hornos sin núcleo se utilizan para una amplia gama de aplicaciones, incluida la fabricación de acero, la producción de aleaciones especiales y en fundiciones que requieren cambios frecuentes entre diferentes tipos de metales.

El horno de inducción de canal: eficiencia y mantenimiento

El horno de canal funciona con un principio diferente, funcionando de manera muy similar a un transformador. Es una herramienta especializada diseñada para operaciones continuas de alta eficiencia.

Principio de funcionamiento

Este horno presenta un núcleo de hierro con una bobina primaria. Un pequeño bucle cerrado o "canal" de metal fundido pasa a través de este núcleo, actuando como una bobina secundaria de una sola vuelta. La corriente inducida en este bucle calienta el metal, que luego circula hacia el baño principal del horno, transfiriendo calor.

Características clave

Un horno de canal no puede arrancar con una carga fría. Requiere un "talón" continuo de metal fundido para mantener el circuito secundario. Esto lo hace excepcionalmente eficiente para mantener el metal a temperatura o para sobrecalentar grandes volúmenes con una pérdida mínima de energía.

Aplicaciones comunes

Estos hornos son ideales para su uso como recipientes de retención en grandes fundiciones de hierro u operaciones de fundición a presión. También se utilizan para fundir aleaciones no ferrosas de bajo punto de fusión como el cobre y el aluminio en entornos de alto volumen y una sola aleación.

Comprendiendo las compensaciones

Elegir el tipo de horno incorrecto para una aplicación conduce a una ineficiencia significativa y a desafíos operativos. Las diferencias fundamentales crean compensaciones claras.

Arranque y parada

La capacidad del horno sin núcleo para fundir chatarra sólida lo hace perfecto para operaciones por lotes o instalaciones que no funcionan 24/7. En contraste, el horno de canal está diseñado para trabajo continuo, ya que vaciarlo y reiniciarlo es un proceso complejo y que consume mucha energía.

Flexibilidad metalúrgica

La vigorosa agitación y el diseño simple del crisol de un horno sin núcleo facilitan el cambio entre diferentes aleaciones. El horno de canal es más adecuado para una única aleación consistente para evitar la contaminación y maximizar su eficiencia.

Eficiencia energética

Para mantener grandes cantidades de metal fundido a una temperatura constante, el horno de canal es significativamente más eficiente energéticamente. Sin embargo, para la tarea inicial de fundir metal sólido en frío, el horno sin núcleo es más directo y efectivo.

Tomando la decisión correcta para su objetivo

Sus necesidades operativas le indicarán directamente la tecnología de horno correcta.

- Si su enfoque principal es la flexibilidad y la producción de diversas aleaciones: El horno de inducción sin núcleo es la elección clara por su capacidad para arrancar en frío y manejar cambios frecuentes de metal.

- Si su enfoque principal es el mantenimiento continuo de alto volumen de una sola aleación: El horno de inducción de canal proporciona una eficiencia térmica inigualable para mantener la temperatura en grandes lotes.

- Si está fundiendo acero o aleaciones de alta temperatura a partir de chatarra: La densidad de potencia y la capacidad de fusión directa del horno sin núcleo lo convierten en el estándar de la industria.

Comprender estos diseños centrales y sus compensaciones inherentes le permite seleccionar la herramienta más efectiva para sus objetivos metalúrgicos específicos.

Tabla resumen:

| Característica | Horno de inducción sin núcleo | Horno de inducción de canal |

|---|---|---|

| Principio de funcionamiento | Crisol dentro de una bobina de cobre; funde mediante corrientes de Foucault inducidas | Similar a un transformador; utiliza un bucle de metal fundido como bobina secundaria |

| Capacidad de arranque | Puede arrancar con una carga sólida y fría | Requiere un "talón" continuo de metal fundido |

| Uso principal | Fusión en frío, operaciones por lotes, diversas aleaciones | Mantenimiento, sobrecalentamiento, operaciones continuas, una sola aleación |

| Ventaja clave | Alta flexibilidad y versatilidad de aleaciones | Eficiencia energética superior para mantener grandes volúmenes |

| Ideal para | Fabricación de acero, aleaciones especiales, fundiciones con cambios frecuentes de metal | Grandes fundiciones de hierro, fundición a presión, metales no ferrosos de alto volumen |

¿Necesita ayuda para seleccionar el horno de inducción adecuado?

Elegir entre un horno sin núcleo y uno de canal es una decisión crítica que afecta su eficiencia operativa y la calidad del producto. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados a sus procesos metalúrgicos específicos.

Podemos ayudarle a:

- Optimizar sus operaciones de fusión con la tecnología de horno adecuada.

- Mejorar la eficiencia energética y reducir los costos operativos.

- Garantizar fusiones consistentes y de alta calidad para sus aleaciones específicas.

Hablemos de su aplicación. Nuestros expertos están listos para guiarle hacia la solución ideal para las necesidades de su laboratorio o producción.

¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuál es la función de un horno de arco de inducción al vacío en el acero AFA? Optimice la síntesis de sus aleaciones de alto rendimiento

- ¿Cuál es la función de un horno de Fusión por Inducción al Vacío (VIM) en la preparación de acero FeCrAl? Garantizar la máxima pureza de la aleación

- ¿Qué es un horno para fundición? Su guía para la extracción y purificación de metales

- ¿Cómo se produce un arco en el vacío? El papel sorprendente del material del electrodo en la creación de plasma

- ¿Cuáles son las desventajas del calentamiento por inducción? Costo elevado y límites geométricos explicados

- ¿Cómo se funde metal en un horno de inducción? Una guía para una fusión rápida, limpia y eficiente

- ¿Por qué es esencial un horno de fusión por inducción de alto vacío para las aleaciones de Zr-Ti-Al-V? Garantiza alta pureza y ductilidad.

- ¿Cuál es la función de un horno de fusión por inducción en la recuperación de titanio a partir de lodos rojos? Guía de separación a alta temperatura