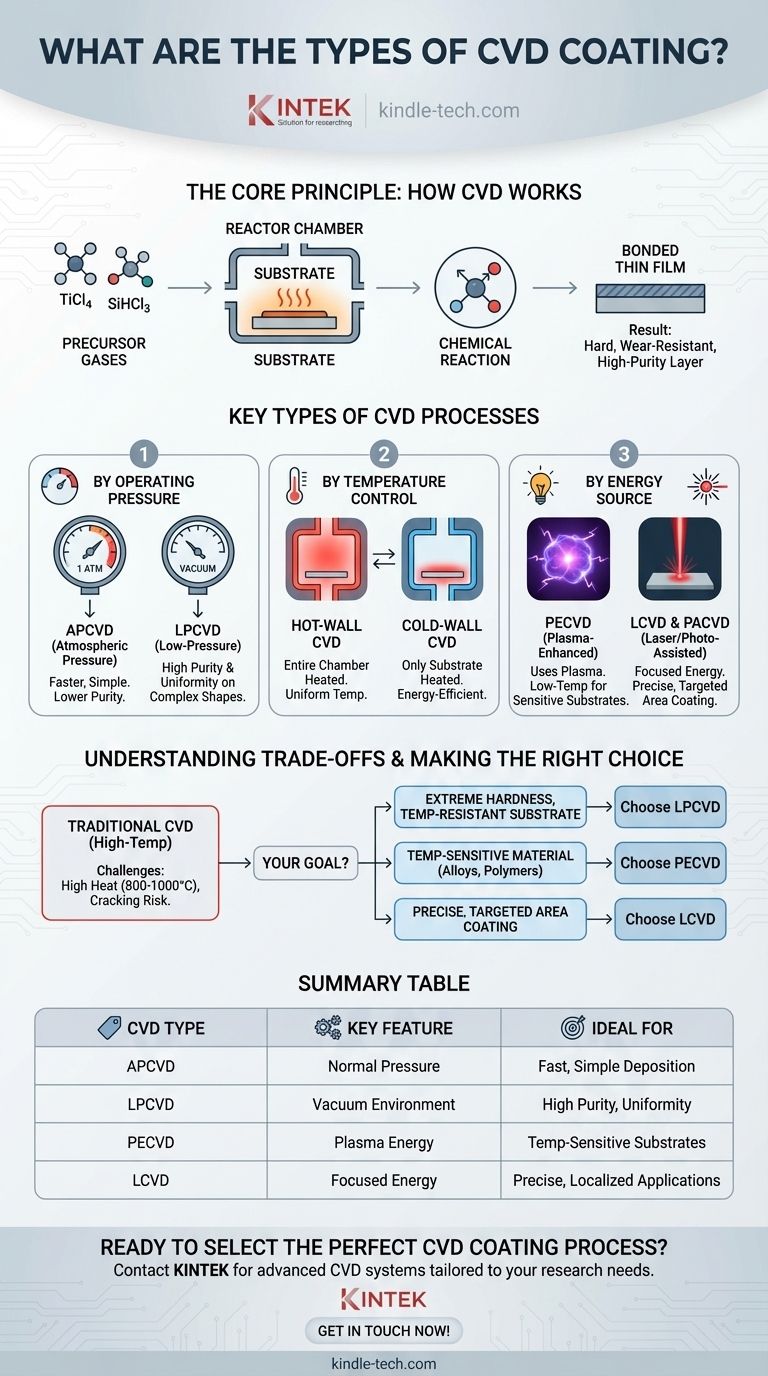

En esencia, la Deposición Química de Vapor (CVD) no es una sola tecnología, sino una familia de procesos. Los tipos principales se distinguen por su presión de operación, control de temperatura y el tipo de energía utilizada para iniciar la reacción química. Las variantes clave incluyen la CVD a Presión Atmosférica (APCVD), la CVD a Baja Presión (LPCVD), la CVD Asistida por Plasma (PECVD) y los métodos que utilizan láser o luz como energía.

La idea crucial es que existen diferentes métodos de CVD para superar limitaciones específicas. La elección entre ellos es una compensación de ingeniería deliberada, que equilibra la necesidad de temperaturas más bajas, mayor pureza o mejor uniformidad frente a la complejidad y el costo del proceso.

El Principio Central: Cómo Funciona la CVD

Antes de categorizar los tipos, es esencial comprender el proceso fundamental que todos comparten. La CVD es un método para aplicar una película delgada y duradera sobre una superficie a través de una reacción química controlada.

El Papel de los Precursores

El proceso comienza con uno o más gases precursores volátiles, que contienen los átomos del material de recubrimiento deseado. Por ejemplo, el tetracloruro de titanio ($\text{TiCl}_4$) es un precursor común para los recubrimientos a base de titanio, mientras que el triclorosilano ($\text{SiHCl}_3$) se utiliza para la deposición de silicio.

La Reacción Química

Estos gases precursores se introducen en una cámara de reactor que contiene el objeto a recubrir, conocido como sustrato. El sustrato se calienta, y esta energía térmica provoca que los gases precursores reaccionen o se descompongan en su superficie, depositando una película delgada sólida.

El Resultado: Una Película Delgada Enlazada

El recubrimiento resultante, como el Nitruro de Titanio ($\text{TiN}$) o el silicio, no está simplemente asentado sobre la superficie; está químicamente unido al sustrato. Esto crea una capa extremadamente dura, resistente al desgaste y de alta pureza.

Los Tipos Clave de Procesos CVD

Las variaciones en el proceso CVD están diseñadas para optimizar el recubrimiento para diferentes sustratos y requisitos de rendimiento. Generalmente se clasifican según las condiciones dentro del reactor.

Clasificación por Presión de Operación

La presión dentro del reactor afecta drásticamente la calidad y uniformidad del recubrimiento.

- CVD a Presión Atmosférica (APCVD): Este proceso opera a presión atmosférica normal. Es más simple y rápido, pero a veces puede resultar en una menor pureza y uniformidad de la película en comparación con otros métodos.

- CVD a Baja Presión (LPCVD): Al operar bajo vacío, LPCVD reduce las reacciones no deseadas en fase gaseosa. Esto permite una excelente uniformidad del recubrimiento y la capacidad de recubrir formas complejas de manera uniforme.

Clasificación por Control de Temperatura del Reactor

La forma en que se aplica el calor al sustrato y a la cámara es otra distinción crítica.

- CVD de Pared Caliente (Hot-Wall CVD): En esta configuración, se calienta toda la cámara del reactor. Esto proporciona una excelente uniformidad de temperatura en todo el sustrato, pero puede provocar una deposición desperdiciada en las paredes de la cámara.

- CVD de Pared Fría (Cold-Wall CVD): Aquí, solo se calienta el sustrato mismo, mientras que las paredes de la cámara permanecen frías. Este método es más eficiente energéticamente y minimiza el recubrimiento no deseado en los componentes del reactor.

Clasificación por Fuente de Energía

Para adaptarse a materiales sensibles al calor, algunos procesos CVD utilizan fuentes de energía alternativas en lugar de depender únicamente de altas temperaturas.

- CVD Asistida por Plasma (PECVD): Esta es una variante fundamental. PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado), que proporciona la energía para la reacción química. Esto permite que la deposición ocurra a temperaturas mucho más bajas, haciéndola adecuada para sustratos que no pueden soportar el calor tradicional de la CVD.

- CVD Asistida por Láser (LCVD) y CVD Fotoasistida (PACVD): Estos métodos altamente especializados utilizan una fuente de energía enfocada —un láser o luz ultravioleta— para iniciar la reacción. Su principal ventaja es la capacidad de depositar un recubrimiento en un área muy específica y dirigida del sustrato.

Comprender las Compensaciones de la CVD Tradicional

Aunque es potente, el proceso CVD convencional de alta temperatura tiene limitaciones significativas que impulsan la necesidad de las variantes descritas anteriormente.

La Limitación de Alta Temperatura

Los procesos CVD estándar operan a temperaturas muy altas, a menudo entre $800^\circ\text{C}$ y $1000^\circ\text{C}$. Esto restringe su uso a sustratos que pueden soportar dicho calor sin deformarse o fundirse, como los carburos cementados.

Riesgo de Agrietamiento y Desprendimiento

Debido a que el recubrimiento se aplica a alta temperatura, se puede acumular una tensión de tracción significativa a medida que la pieza se enfría. Esto puede provocar microfisuras en el recubrimiento, lo que puede hacer que se desprenda o se despegue bajo impacto o tensión externa.

Inadecuación para Procesos Interrumpidos

Este riesgo de agrietamiento hace que la CVD tradicional sea menos adecuada para herramientas utilizadas en aplicaciones de corte interrumpido, como el fresado. El impacto constante y no uniforme puede explotar las microfisuras y provocar un fallo prematuro del recubrimiento.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso CVD correcto requiere alinear las capacidades del método con las limitaciones de su material y las necesidades de rendimiento de su producto.

- Si su enfoque principal es la dureza extrema en un sustrato resistente a la temperatura: La LPCVD tradicional de alta temperatura es a menudo la opción más robusta y rentable.

- Si su enfoque principal es recubrir un material sensible a la temperatura, como una aleación o un polímero: La CVD Asistida por Plasma (PECVD) es la alternativa necesaria, ya que opera a temperaturas significativamente más bajas.

- Si su enfoque principal es depositar una película en un área muy específica y dirigida: La CVD Asistida por Láser (LCVD) proporciona el mayor grado de control espacial para aplicaciones de precisión.

Comprender estas variaciones fundamentales del proceso es clave para seleccionar la estrategia de recubrimiento ideal para su material y objetivos de rendimiento específicos.

Tabla Resumen:

| Tipo de CVD | Acrónimo | Característica Clave | Ideal Para |

|---|---|---|---|

| CVD a Presión Atmosférica | APCVD | Opera a presión normal | Deposición rápida y simple |

| CVD a Baja Presión | LPCVD | Entorno de vacío para alta pureza | Uniformidad excelente en formas complejas |

| CVD Asistida por Plasma | PECVD | Utiliza plasma para deposición a baja temperatura | Sustratos sensibles a la temperatura (aleaciones, polímeros) |

| CVD Asistida por Láser | LCVD | Energía enfocada para orientación precisa | Aplicaciones de recubrimiento de alta precisión y localización |

¿Listo para seleccionar el proceso de recubrimiento CVD perfecto para los materiales de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sistemas CVD avanzados adaptados a sus necesidades específicas de investigación y producción. Ya sea que requiera la robustez a alta temperatura de LPCVD o la precisión de PECVD para sustratos sensibles, nuestros expertos están aquí para ayudarle a lograr resultados de recubrimiento superiores.

Contáctenos hoy para discutir su aplicación y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Para qué se utiliza la deposición física de vapor? Mejorando la durabilidad, la función y la apariencia

- ¿Cuáles son los dos tipos principales de sistemas de deposición de vapor? PVD vs. CVD Explicado

- ¿Qué es el proceso de pulverización catódica por magnetrón? Una guía para un recubrimiento de película delgada eficiente

- ¿Qué es la deposición química de vapor en química? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Cuál es el efecto de la temperatura del sustrato? Domine la calidad y adhesión de la película delgada

- ¿Cuáles son las principales ventajas de la técnica de pulverización DC? Recubrimiento de alta velocidad para escala industrial

- ¿Cuáles son las características del proceso de formación de películas en LCVD térmica? Domina la precisión de nano-granos

- ¿Qué es la pirólisis de biocarbón? La guía definitiva de la pirólisis lenta para el suelo y la captura de carbono