En esencia, la pulverización catódica por magnetrón es un proceso de fabricación altamente versátil que se utiliza para depositar películas de material excepcionalmente delgadas y de alto rendimiento sobre un sustrato. Esta técnica de deposición física de vapor (PVD) es una tecnología fundamental en industrias que van desde la microelectrónica y la óptica hasta la automotriz y los dispositivos médicos. Su uso principal es alterar fundamentalmente las propiedades de la superficie de un objeto, otorgándole nuevas capacidades como una mayor durabilidad, cualidades ópticas específicas o conductividad eléctrica.

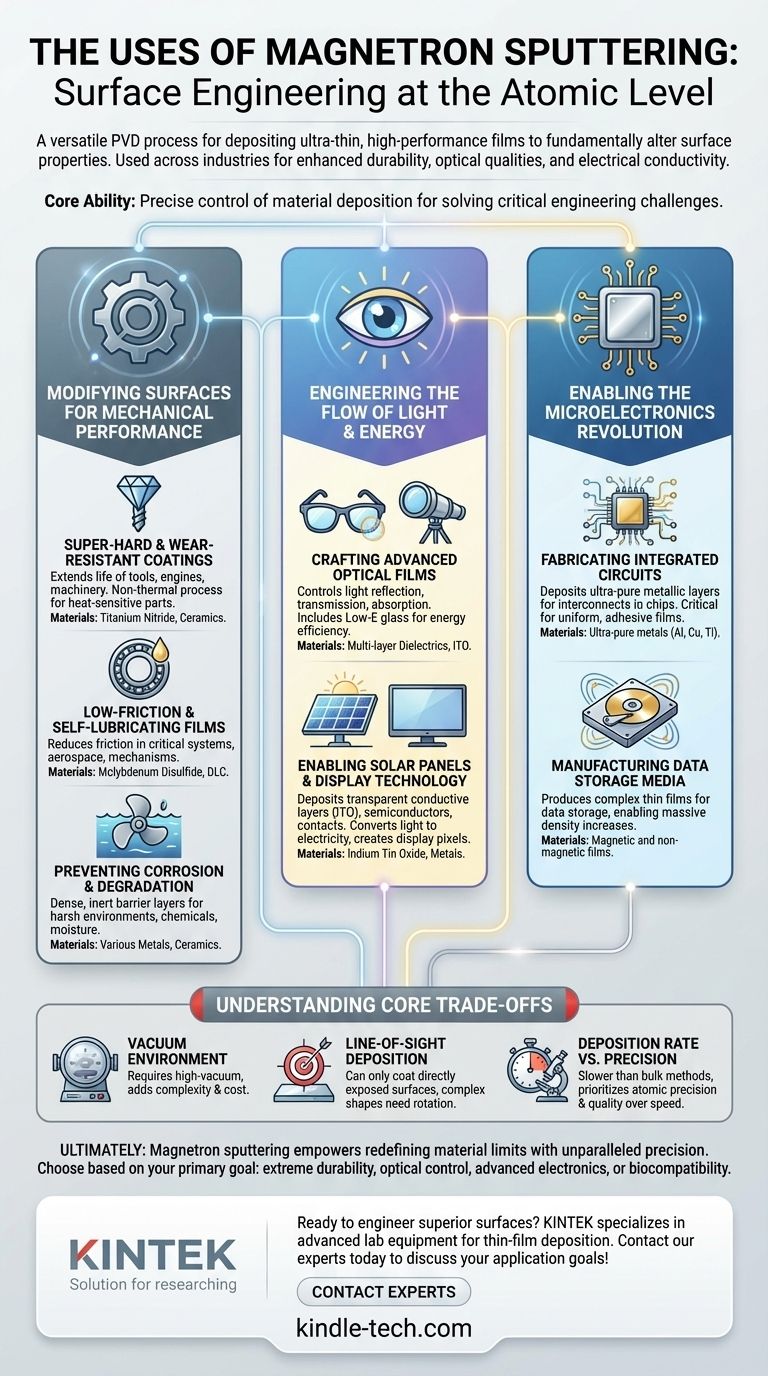

El verdadero poder de la pulverización catódica por magnetrón no reside en una sola aplicación, sino en su capacidad fundamental para diseñar superficies de materiales a nivel atómico. Al controlar con precisión la deposición de películas delgadas, podemos resolver desafíos de ingeniería críticos en un vasto espectro de industrias.

Modificación de superficies para rendimiento mecánico

La pulverización catódica por magnetrón es el método preferido para crear superficies que puedan soportar tensiones físicas extremas. Esto se logra depositando películas que son más duras, más resbaladizas o más resistentes que el material subyacente.

Creación de recubrimientos súper duros y resistentes al desgaste

Para herramientas y componentes que experimentan una fricción y un desgaste intensos, los recubrimientos pulverizados proporcionan una capa crucial de defensa. Estas películas, a menudo hechas de materiales cerámicos como el nitruro de titanio, prolongan drásticamente la vida útil de las herramientas de corte, los componentes del motor y la maquinaria industrial.

Este es un proceso no térmico, lo que significa que puede recubrir piezas sensibles al calor sin alterar su estructura fundamental o temple.

Diseño de películas de baja fricción y autolubricantes

En aplicaciones donde la reducción de la fricción es crítica, la pulverización puede aplicar lubricantes sólidos como el disulfuro de molibdeno o el carbono tipo diamante (DLC). Estas películas son esenciales para cojinetes de alto rendimiento, mecanismos aeroespaciales y otros sistemas donde los lubricantes líquidos tradicionales fallarían.

Prevención de la corrosión y la degradación

La pulverización también se utiliza para depositar capas de barrera densas e inertes que protegen un sustrato de su entorno. Estos recubrimientos resistentes a la corrosión son vitales para componentes expuestos a productos químicos agresivos, humedad o sal, desde álabes de turbinas de gas en motores a reacción hasta accesorios en entornos marinos.

Ingeniería del flujo de luz y energía

Muchas tecnologías modernas dependen de la capacidad de controlar con precisión cómo la luz y otras formas de energía interactúan con una superficie. La pulverización proporciona la precisión a escala atómica necesaria para construir estas complejas estructuras ópticas y eléctricas.

Elaboración de películas ópticas avanzadas

Desde el recubrimiento antirreflectante de sus gafas hasta el espejo de un telescopio espacial, las películas pulverizadas son esenciales. Al depositar múltiples capas ultrafinas de materiales con diferentes índices de refracción, los ingenieros pueden crear recubrimientos que reflejan, transmiten o absorben selectivamente longitudes de onda específicas de luz.

Un ejemplo destacado es el vidrio de baja emisividad (Low-E) utilizado en la arquitectura moderna, que tiene un recubrimiento pulverizado que refleja el calor infrarrojo mientras permite el paso de la luz visible, mejorando drásticamente la eficiencia energética.

Habilitación de paneles solares y tecnología de visualización

La funcionalidad de las células solares y las pantallas planas se basa en películas delgadas pulverizadas. La pulverización se utiliza para depositar las capas conductoras transparentes (como el óxido de indio y estaño, o ITO), los materiales semiconductores y los contactos metálicos que se requieren para convertir la luz en electricidad o para crear los píxeles en una pantalla LCD u OLED.

Habilitando la revolución de la microelectrónica

La increíble densidad y el rendimiento de la electrónica moderna no serían posibles sin la pulverización catódica por magnetrón. El proceso es fundamental para la fabricación de circuitos integrados y dispositivos de almacenamiento de datos.

Fabricación de circuitos integrados

En la fabricación de semiconductores, la pulverización se utiliza para depositar las capas metálicas ultrapuras que forman el "cableado" microscópico que conecta los miles de millones de transistores en un solo chip. Su capacidad para crear películas uniformes y altamente adhesivas es fundamental para la fiabilidad y el rendimiento del dispositivo.

Fabricación de medios de almacenamiento de datos

La pulverización catódica por magnetrón fue una tecnología temprana y esencial para producir discos duros de computadora. El proceso se utiliza para depositar la compleja pila de películas delgadas magnéticas y no magnéticas que almacenan datos, lo que permite los enormes aumentos en la densidad de almacenamiento que vemos hoy.

Comprendiendo las compensaciones fundamentales

Aunque increíblemente potente, la pulverización catódica por magnetrón no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Requisito de un entorno de vacío

La pulverización debe realizarse dentro de una cámara de alto vacío para evitar que los átomos depositados reaccionen con el aire. Esto hace que el equipo sea más complejo y costoso que los procesos atmosféricos como la pintura o la galvanoplastia.

Deposición de "línea de visión"

En su forma básica, la pulverización es una técnica de "línea de visión", lo que significa que solo puede recubrir superficies directamente expuestas al objetivo de pulverización. El recubrimiento uniforme de formas tridimensionales complejas requiere sofisticados sistemas de rotación de piezas, lo que aumenta la complejidad del proceso.

Tasa de deposición vs. precisión

Aunque es más rápido que otros métodos de PVD, la pulverización puede ser un proceso relativamente lento en comparación con las técnicas de recubrimiento a granel. La compensación es entre velocidad y control; la pulverización prioriza la precisión a nivel atómico y la calidad de la película sobre la acumulación rápida de material.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la pulverización catódica por magnetrón depende completamente del problema que necesite resolver.

- Si su enfoque principal es la durabilidad extrema: La pulverización es una opción líder para crear recubrimientos duros, resistentes al desgaste y de baja fricción en componentes críticos.

- Si su enfoque principal es el control óptico: Es el estándar de la industria para recubrimientos de alta precisión en lentes, ventanas y filtros.

- Si su enfoque principal es la electrónica avanzada: La pulverización es un proceso indispensable e innegociable para la fabricación de semiconductores modernos y medios de almacenamiento de datos.

- Si su enfoque principal es la biocompatibilidad o la estética: La tecnología sobresale en la aplicación de recubrimientos inertes a implantes médicos y en la creación de acabados decorativos duraderos para bienes de consumo.

En última instancia, la pulverización catódica por magnetrón permite a ingenieros y científicos redefinir los límites de los materiales controlando sus superficies con una precisión inigualable.

Tabla resumen:

| Área de aplicación | Usos clave | Materiales comunes |

|---|---|---|

| Rendimiento mecánico | Recubrimientos resistentes al desgaste, películas de baja fricción, barreras contra la corrosión | Nitruro de titanio, DLC, disulfuro de molibdeno |

| Óptica y energía | Recubrimientos antirreflectantes, vidrio de baja emisividad, células solares, pantallas | Óxido de indio y estaño (ITO), dieléctricos multicapa |

| Microelectrónica | Interconexiones de semiconductores, medios de almacenamiento de datos | Metales ultrapuros (Al, Cu, Ti) |

| Médico y decorativo | Implantes biocompatibles, acabados estéticos duraderos | Oro, titanio, cerámicas |

¿Listo para diseñar superficies superiores con pulverización catódica por magnetrón? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas, sirviendo a laboratorios de I+D y producción en todas las industrias. Ya sea que esté desarrollando componentes resistentes al desgaste, recubrimientos ópticos o productos electrónicos de próxima generación, nuestras soluciones brindan la precisión y confiabilidad que necesita. ¡Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de aplicación específicos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la aplicación de la pulverización catódica de CC? Una guía para el recubrimiento metálico rentable

- ¿Cuál es el uso de las películas delgadas en óptica? Dominando el control de la luz para lentes, espejos y filtros

- ¿Cuál es el principio de la deposición de vapor? Una guía sobre la tecnología de recubrimiento de película delgada

- ¿Cuál es la diferencia entre la deposición química y la física? Una guía sobre películas delgadas PVD vs. CVD

- ¿Qué papel juega un reactor de deposición química en fase vapor (CVD)? Lograr un encapsulado total para formas complejas

- ¿Qué es la deposición química de vapor de parileno? Una guía para el recubrimiento conformable

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué es el CVD fotoquímico? Descubra sus ventajas clave en la tecnología CMOS avanzada