En resumen, las restauraciones totalmente cerámicas se pueden utilizar para casi cualquier tipo de prótesis dental fija. Esto incluye coronas individuales, carillas, incrustaciones (inlays), recubrimientos (onlays), prótesis parciales fijas (puentes) y restauraciones soportadas por implantes. Su versatilidad, impulsada por avances significativos en la ciencia de los materiales, permite utilizarlas tanto en la parte frontal (anterior) como en la parte posterior (posterior) de la boca.

La decisión de utilizar una restauración totalmente cerámica ha pasado de "¿podemos?" a "¿cuál y cuándo?". La elección ya no está limitada por la posibilidad, sino que se guía por una comprensión precisa de las propiedades del material, las demandas estéticas y las fuerzas funcionales de cada caso clínico específico.

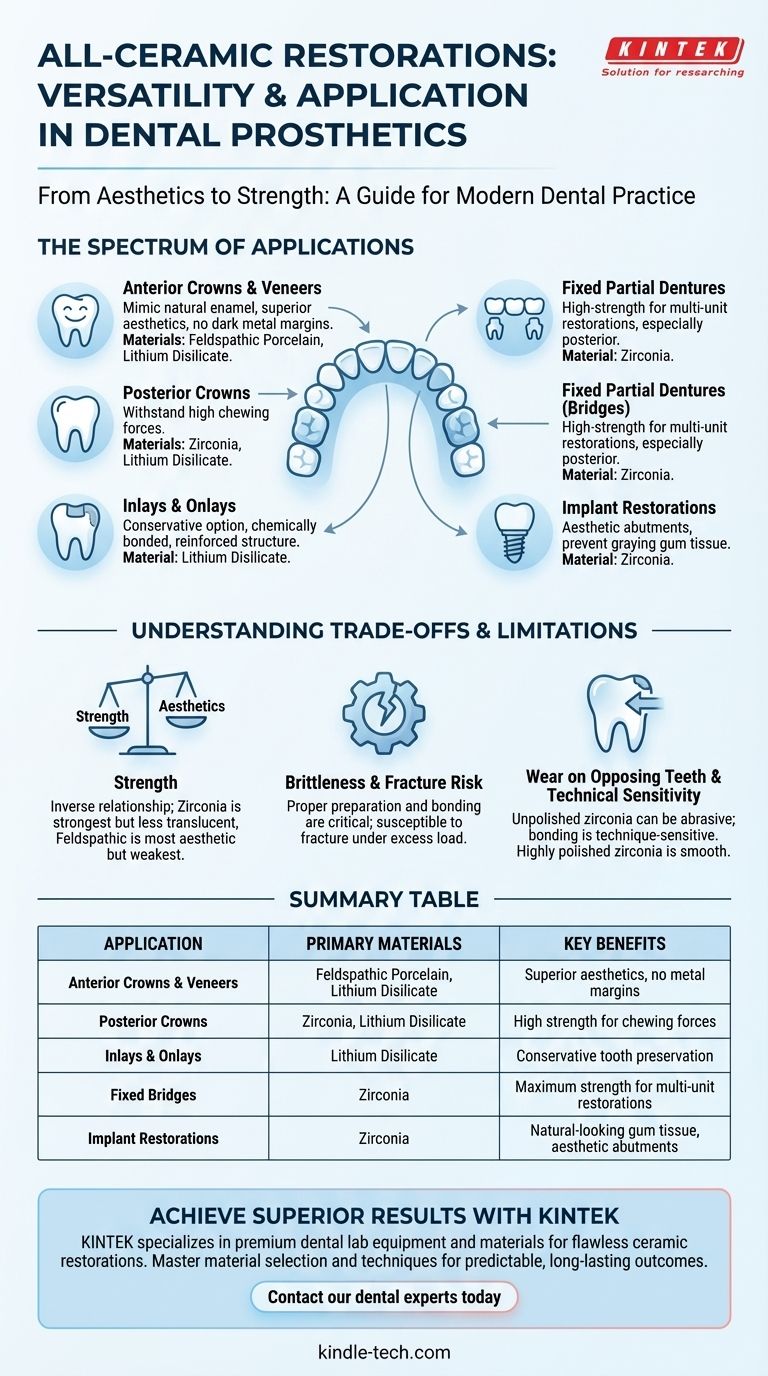

El espectro de aplicaciones totalmente cerámicas

Las cerámicas modernas han evolucionado de materiales puramente estéticos y más débiles a una clase de soluciones de alta resistencia y versátiles, adecuadas para una amplia gama de situaciones clínicas exigentes.

Coronas y carillas anteriores

Esta es la aplicación clásica donde la estética es primordial. Los materiales totalmente cerámicos pueden imitar la translucidez, el color y la fluorescencia del esmalte dental natural con una fidelidad inigualable.

Dado que no hay subestructura metálica, no hay riesgo de que se vea un margen metálico oscuro en la línea de las encías, un problema estético común con las coronas de porcelana fusionada a metal (PFM) más antiguas.

Coronas posteriores

Históricamente, las altas fuerzas de masticación en la parte posterior de la boca impedían el uso de cerámicas. Sin embargo, el desarrollo de materiales de alta resistencia como la zirconia y el disilicato de litio ha cambiado esto por completo.

Estas cerámicas modernas pueden soportar cargas oclusales (de mordida) significativas, lo que las convierte en una alternativa duradera y estética a las coronas de metal o PFM para molares y premolares.

Incrustaciones (Inlays) y recubrimientos (Onlays)

Para dientes con daños demasiado extensos para un simple empaste pero no lo suficientemente graves como para requerir una corona completa, las incrustaciones y recubrimientos cerámicos son una opción conservadora ideal.

Se pueden unir químicamente a la estructura dental restante, lo que refuerza el diente y crea un margen muy fuerte y sellado. Esto a menudo se realiza con tecnología CAD/CAM (como CEREC) para una restauración en una sola visita.

Prótesis parciales fijas (Puentes)

Reemplazar dientes perdidos con un puente ejerce un estrés inmenso en las áreas de conexión entre las unidades. Solo las cerámicas de alta resistencia, principalmente la zirconia, están indicadas para puentes de varias unidades, especialmente en la región posterior.

Para puentes anteriores, la estética se puede mejorar utilizando una estructura de zirconia fuerte recubierta con una porcelana más natural.

Restauraciones de implantes

Los materiales totalmente cerámicos son ahora el estándar para las restauraciones estéticas de implantes. La zirconia se utiliza con frecuencia para crear pilares personalizados (el conector entre el implante y la corona) para proporcionar una base del color del diente, evitando el efecto grisáceo que un pilar metálico puede tener en el tejido gingival suprayacente.

Comprendiendo las ventajas y limitaciones

Aunque son increíblemente versátiles, los materiales totalmente cerámicos no son una solución universal. El éxito depende de comprender sus propiedades y limitaciones inherentes.

Resistencia vs. Estética

Generalmente existe una relación inversa entre la resistencia de una cerámica y su translucidez. El material más fuerte, la zirconia, es tradicionalmente el más opaco, mientras que la porcelana feldespática, la más hermosa, es la más débil.

Los materiales modernos como la zirconia de alta translucidez y el disilicato de litio logran un equilibrio excepcional, pero la compensación fundamental aún guía la selección del material.

Fragilidad y riesgo de fractura

A diferencia de los metales, que pueden doblarse ligeramente bajo carga, las cerámicas son frágiles. Si la restauración no es lo suficientemente gruesa o si la preparación del diente no está diseñada correctamente, pueden fracturarse.

Los protocolos clínicos adecuados para la preparación del diente, la adhesión y el ajuste oclusal son absolutamente críticos para el éxito a largo plazo.

Desgaste en los dientes opuestos

Algunas cerámicas monolíticas (de un solo material), particularmente la zirconia sin pulir, pueden ser abrasivas y causar desgaste en los dientes naturales opuestos.

Sin embargo, la investigación ha demostrado que una superficie de zirconia altamente pulida es excepcionalmente lisa y amigable con la dentición opuesta, lo que hace que el paso final de pulido sea esencial.

Sensibilidad técnica

El éxito a largo plazo de muchas restauraciones totalmente cerámicas depende de la calidad de la unión adhesiva al diente. Este procedimiento de unión es más complejo y sensible a la técnica que la cementación tradicional utilizada para las coronas a base de metal.

Tomando la decisión correcta para su objetivo

Seleccionar la cerámica correcta consiste en hacer coincidir las propiedades del material con las demandas específicas del caso.

- Si su enfoque principal es la máxima estética para carillas anteriores: La porcelana feldespática o un disilicato de litio de alta translucidez son las opciones principales por sus propiedades ópticas.

- Si su enfoque principal es una corona individual con una mezcla ideal de resistencia y belleza: El disilicato de litio (por ejemplo, IPS e.max) es a menudo el material de referencia para aplicaciones tanto anteriores como posteriores.

- Si su enfoque principal es la máxima resistencia para un puente posterior o para un paciente con fuertes fuerzas de rechinamiento: Una restauración de zirconia monolítica de alta resistencia es la opción totalmente cerámica más duradera y predecible.

En última instancia, aprovechar todo el potencial de las restauraciones totalmente cerámicas proviene de un diagnóstico claro de las necesidades funcionales y estéticas del paciente.

Tabla resumen:

| Aplicación | Materiales principales | Beneficios clave |

|---|---|---|

| Coronas y carillas anteriores | Porcelana feldespática, disilicato de litio | Estética superior, sin márgenes metálicos |

| Coronas posteriores | Zirconia, disilicato de litio | Alta resistencia para fuerzas de masticación |

| Incrustaciones (Inlays) y recubrimientos (Onlays) | Disilicato de litio | Conservación dental conservadora |

| Puentes fijos | Zirconia | Máxima resistencia para restauraciones de varias unidades |

| Restauraciones de implantes | Zirconia | Tejido gingival de aspecto natural, pilares estéticos |

¿Listo para lograr resultados superiores con restauraciones totalmente cerámicas? KINTEK se especializa en equipos y materiales de laboratorio dental premium que permiten a los técnicos crear coronas, puentes y carillas cerámicas impecables. Nuestras soluciones le ayudan a dominar la selección de materiales, el fresado y las técnicas de acabado para obtener resultados predecibles y duraderos.

Contacte a nuestros expertos dentales hoy mismo para discutir cómo podemos apoyar el éxito de su laboratorio con soluciones cerámicas de vanguardia.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las desventajas de la restauración cerámica? Ponderando la estética frente a la durabilidad y el costo

- ¿Cuáles son los tres tipos de cerámicas dentales? Elija el material adecuado para resistencia y estética

- ¿Son resistentes a las manchas las coronas de cerámica? Descubra el secreto para una sonrisa brillante y duradera

- ¿Cuáles son algunas de las características que se encuentran en muchos hornos dentales modernos? Mejora de la precisión a través de la integración digital

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cómo se puede calibrar un horno de porcelana utilizando un enfoque de indicador visual? Domina la precisión específica del material

- ¿Cuál es la temperatura de sinterización de la cerámica de circonio? Dominando el perfil térmico de 1400°C-1600°C

- ¿Cuál es un nombre alternativo para un horno de prensa dental? Comprendiendo el horno de cerámica dental