En resumen, la sinterización transforma fundamentalmente un polvo suelto en un objeto sólido. Este proceso afecta drásticamente las características físicas y de rendimiento de un material, incluyendo su densidad, resistencia, conductividad e incluso su forma geométrica final.

El efecto principal de la sinterización es la reducción de la porosidad. Al utilizar calor por debajo del punto de fusión para fusionar las partículas, la sinterización cierra los espacios entre ellas, lo que a su vez mejora casi todas las demás propiedades críticas del material.

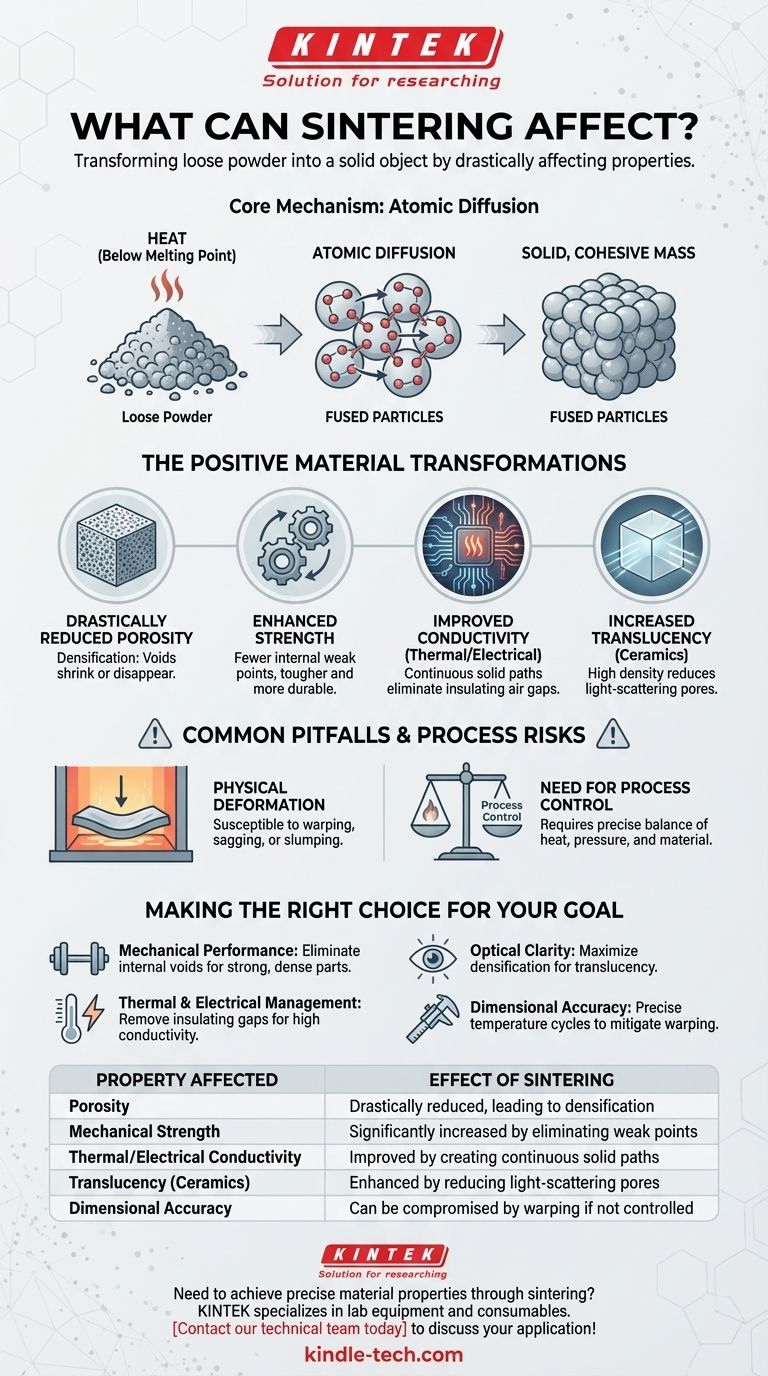

Cómo funciona fundamentalmente la sinterización

La sinterización no es un proceso de fusión. En cambio, se basa en un mecanismo más sutil a nivel atómico para crear piezas sólidas y densas a partir de polvos.

El mecanismo central: difusión atómica

La sinterización implica calentar un polvo compactado a una temperatura alta, pero que permanece por debajo del punto de fusión del material.

Este calor energiza los átomos en las partículas individuales, haciendo que migren y se difundan a través de los límites donde las partículas se tocan.

Este movimiento atómico fusiona eficazmente las partículas, eliminando gradualmente los espacios vacíos (poros) entre ellas y formando una masa sólida y cohesiva.

De polvo suelto a pieza integrada

El proceso generalmente comienza comprimiendo un polvo, a veces con un aglutinante temporal, en una forma deseada llamada "pieza en verde".

Cuando se calienta, este aglutinante se quema y el proceso de difusión atómica toma el control. Las partículas individuales se unen y todo el componente se densifica y fortalece.

Las transformaciones positivas del material

El objetivo principal de la sinterización es mejorar las propiedades de un material consolidando su estructura. La reducción de la porosidad es el catalizador de estas mejoras.

Porosidad drásticamente reducida

El resultado más directo de la sinterización es la densificación. A medida que las partículas se fusionan, los huecos entre ellas se encogen o desaparecen por completo.

Esto crea un producto final mucho más sólido y menos poroso en comparación con el polvo compactado inicial.

Resistencia e integridad mejoradas

Una consecuencia directa de una menor porosidad es un aumento significativo de la resistencia mecánica.

Menos huecos significan menos puntos débiles internos donde las grietas pueden iniciarse y propagarse. Esto da como resultado una pieza más resistente y duradera.

Conductividad térmica y eléctrica mejorada

Los poros, que suelen estar llenos de aire, actúan como aislantes. Al eliminar estos espacios, la sinterización crea una trayectoria más continua y sólida para que la energía viaje.

Esto conduce a una mejora notable tanto en la conductividad térmica como eléctrica, un factor crítico para muchas aplicaciones electrónicas y de alta temperatura.

Mayor translucidez

En materiales como las cerámicas técnicas, los poros son la causa principal de la opacidad porque dispersan la luz.

Al crear una estructura altamente densa y libre de poros, la sinterización puede aumentar drásticamente la translucidez de un material, permitiendo que pase más luz a través de él.

Errores comunes y riesgos del proceso

Aunque potente, el proceso de sinterización es sensible y requiere un control preciso. Sin él, la pieza final puede verse comprometida.

El peligro de la deformación física

Las altas temperaturas involucradas hacen que el componente sea susceptible a las fuerzas de la gravedad y la fricción dentro del horno.

Esto puede provocar defectos indeseables en la pieza final, como deformaciones, hundimientos o colapsos, comprometiendo su precisión dimensional.

La necesidad de control del proceso

La sinterización no es una técnica única. El resultado ideal depende de un cuidadoso equilibrio de factores.

Variables como la fuente de calor, la aplicación de presión externa y el material específico que se utiliza dictan los parámetros precisos necesarios para un resultado exitoso.

Tomar la decisión correcta para su objetivo

Comprender cómo la sinterización afecta a un material le permite aprovechar el proceso para lograr resultados de ingeniería específicos.

- Si su enfoque principal es el rendimiento mecánico: La sinterización es fundamental para crear una pieza fuerte y densa eliminando los huecos internos que actúan como puntos de fallo.

- Si su enfoque principal es la gestión térmica o eléctrica: Utilice la sinterización para eliminar los espacios de aire aislantes y crear un componente final altamente conductor.

- Si su enfoque principal es la claridad óptica: Su objetivo es lograr la máxima densificación para reducir los poros que dispersan la luz y mejorar la translucidez del material.

- Si su enfoque principal es la precisión dimensional: Debe implementar un control preciso sobre los ciclos de temperatura y el soporte de la pieza para mitigar los riesgos de deformación y hundimiento.

En última instancia, dominar el proceso de sinterización permite la ingeniería deliberada de las propiedades finales de un material, partiendo de un simple polvo.

Tabla resumen:

| Propiedad afectada | Efecto de la sinterización |

|---|---|

| Porosidad | Drásticamente reducida, lo que lleva a la densificación |

| Resistencia mecánica | Aumenta significativamente al eliminar los puntos débiles |

| Conductividad térmica/eléctrica | Mejorada al crear trayectorias sólidas continuas |

| Translucidez (cerámicas) | Mejorada al reducir los poros que dispersan la luz |

| Precisión dimensional | Puede verse comprometida por la deformación si no se controla |

¿Necesita lograr propiedades de material precisas mediante la sinterización? KINTEK se especializa en equipos de laboratorio y consumibles que garantizan que sus procesos de sinterización ofrezcan una densidad, resistencia y conductividad óptimas. Deje que nuestros expertos le ayuden a seleccionar el horno y los accesorios adecuados para sus materiales y objetivos específicos.

¡Contacte hoy mismo con nuestro equipo técnico para hablar de su aplicación!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas