La oxidación en el tratamiento térmico es una reacción química entre la superficie caliente de un componente metálico y un agente oxidante, más comúnmente oxígeno. A medida que la temperatura del metal aumenta, sus átomos se vuelven más reactivos, acelerando drásticamente la velocidad a la que se combinan con el oxígeno de la atmósfera circundante para formar una capa de óxido metálico, también conocida como cascarilla.

La presencia de oxígeno, amplificada por las altas temperaturas, es la causa directa de la oxidación. Por lo tanto, un tratamiento térmico exitoso no se trata solo de controlar la temperatura; se trata fundamentalmente de controlar la atmósfera del horno para eliminar o desplazar el oxígeno que daña sus piezas.

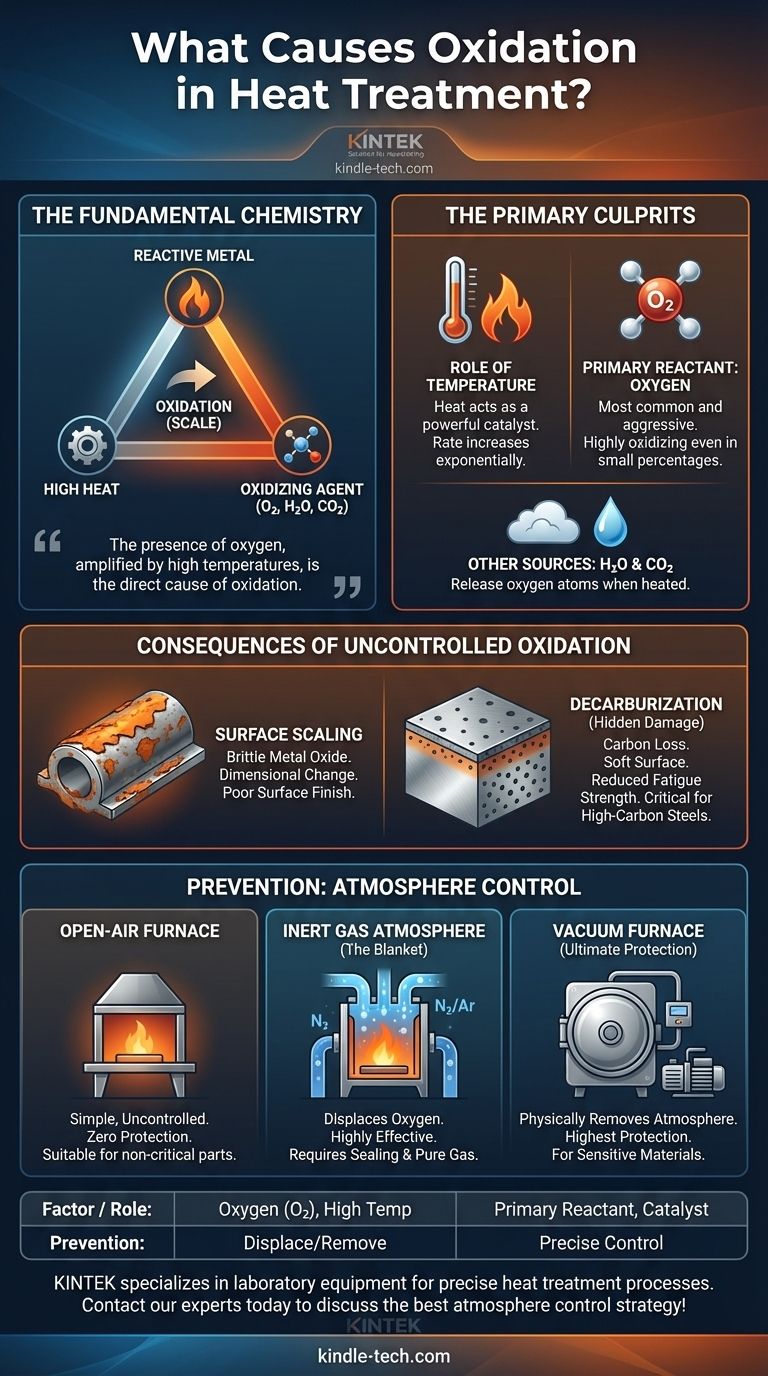

La química fundamental de la oxidación

Para prevenir la oxidación, primero debe comprender los elementos que la causan. El proceso es un triángulo simple pero destructivo: un metal reactivo, calor suficiente y un agente oxidante.

El papel de la temperatura

El calor actúa como un poderoso catalizador para la oxidación. A temperatura ambiente, la mayoría de los metales de ingeniería como el acero son relativamente estables. Sin embargo, al aplicar calor, se suministra la energía necesaria para romper los enlaces químicos e iniciar la reacción con el oxígeno.

La tasa de oxidación no aumenta linealmente con la temperatura; aumenta exponencialmente. Por eso una pieza puede salir de un proceso de templado a baja temperatura con una decoloración mínima, mientras que la misma pieza puede estar cubierta de una cascarilla gruesa y escamosa después de un ciclo de endurecimiento o recocido a alta temperatura.

El reactivo principal: el oxígeno

El oxígeno es el agente oxidante más común y agresivo en el tratamiento térmico. Se combina fácilmente con el hierro del acero (formando óxidos de hierro, u óxido y cascarilla) y con otros metales como el aluminio, el titanio y el cobre.

Incluso un pequeño porcentaje de oxígeno en la atmósfera de un horno puede causar daños superficiales significativos. El aire que respiramos, que es aproximadamente un 21% de oxígeno, es altamente oxidante a las temperaturas típicas de tratamiento térmico.

Otras fuentes oxidantes en el horno

Aunque el oxígeno atmosférico es el principal culpable, no es el único. El vapor de agua (H₂O) y el dióxido de carbono (CO₂) también son potentes agentes oxidantes a altas temperaturas.

Cuando se calientan, el H₂O y el CO₂ pueden descomponerse y liberar sus átomos de oxígeno, que luego reaccionan con la superficie del metal. Por eso, el uso de un gas aparentemente "inerte" con un alto contenido de humedad aún puede provocar una oxidación inesperada.

Las consecuencias de la oxidación incontrolada

La oxidación no es meramente un problema estético. Puede comprometer fundamentalmente la integridad mecánica y la precisión dimensional de un componente.

Formación de cascarilla superficial y cambio dimensional

El resultado más visible de la oxidación es la cascarilla, una capa quebradiza de óxido metálico que se forma en la superficie del componente. Esta cascarilla suele ser escamosa y poco adherida.

Cuando la cascarilla se elimina mediante procesos de limpieza como el chorro de arena o el decapado ácido, se pierde una pequeña cantidad del metal base. Esto resulta en una pérdida de precisión dimensional, lo que puede ser crítico para piezas de alta precisión. El acabado superficial también se degrada, volviéndose rugoso y picado.

Descarburación: el daño oculto

Para los aceros al carbono, un problema más insidioso ocurre junto con la oxidación: la descarburación. A altas temperaturas, los átomos de oxígeno pueden reaccionar no solo con el hierro, sino también con los átomos de carbono dentro de la capa superficial del acero.

Esta reacción extrae carbono del acero, dejando una capa de hierro blanda y con bajo contenido de carbono. Una superficie descarburada tiene una dureza y resistencia al desgaste significativamente menores, y una resistencia a la fatiga drásticamente reducida, lo que puede conducir a una falla prematura del componente en el campo.

Entendiendo las compensaciones: atmósfera vs. costo

Prevenir la oxidación implica crear una atmósfera en el horno que esté libre de oxígeno y otros agentes oxidantes. El método que elija implica una compensación directa entre el nivel de protección y el costo y la complejidad del proceso.

Hornos de aire libre: simples pero incontrolados

Calentar una pieza en un horno de aire libre es el método más simple y económico. Sin embargo, no ofrece ninguna protección contra la oxidación. Este enfoque solo es adecuado para componentes no críticos o piezas a las que se les mecanizará toda la capa superficial después del tratamiento.

Atmósferas de gas inerte: la manta protectora

Una solución común es inundar el horno con un gas inerte, como nitrógeno o argón. Estos gases desplazan el oxígeno, creando una "manta" protectora alrededor de la pieza.

Este método es altamente efectivo para prevenir la oxidación general y la formación de cascarilla. Sin embargo, requiere un horno bien sellado para evitar fugas de aire y un suministro continuo de gas, lo que aumenta el costo operativo. La pureza del gas también es crítica, ya que los contaminantes de humedad u oxígeno en el suministro aún pueden causar problemas.

Hornos de vacío: la máxima protección

Un horno de vacío proporciona el más alto nivel de protección al eliminar físicamente la atmósfera —y por lo tanto el oxígeno— de la cámara de calentamiento. Al operar en un vacío casi perfecto, prácticamente no quedan moléculas para reaccionar con la superficie caliente del metal.

Este es el método preferido para materiales altamente sensibles (como titanio o metales refractarios), aceros con alto contenido de carbono propensos a la descarburación, y cualquier aplicación que requiera un acabado superficial perfectamente brillante y limpio. La compensación es un costo de equipo significativamente mayor y tiempos de ciclo más largos.

Elegir el enfoque correcto para su aplicación

Seleccionar la estrategia correcta de control atmosférico es una decisión crítica basada en su material, su presupuesto y los requisitos finales de la pieza.

- Si su enfoque principal es la rentabilidad para piezas no críticas: Un horno de aire libre puede ser suficiente, pero debe tener en cuenta la limpieza posterior al tratamiento y la pérdida dimensional.

- Si su enfoque principal es prevenir la formación de cascarilla en aceros estándar: Una atmósfera inerte de nitrógeno o argón proporciona un equilibrio confiable de protección y costo operativo.

- Si su enfoque principal es un acabado superficial impecable o proteger aleaciones sensibles: Un horno de vacío es el método más efectivo y confiable, asegurando que las piezas salgan limpias y dimensionalmente precisas.

- Si su enfoque principal es prevenir la descarburación superficial en aceros para herramientas con alto contenido de carbono: Un vacío de alta pureza o una atmósfera activa controlada con precisión es esencial para preservar la dureza superficial y la vida útil a la fatiga.

En última instancia, dominar el tratamiento térmico requiere tratar la atmósfera del horno con la misma precisión que se aplica a la temperatura y el tiempo.

Tabla resumen:

| Factor | Función en la oxidación | Método de prevención |

|---|---|---|

| Oxígeno (O₂) | Reactivo primario, forma óxido metálico (cascarilla) | Desplazar con gas inerte o usar vacío |

| Alta temperatura | Catalizador, aumenta exponencialmente la velocidad de reacción | El control preciso de la temperatura es esencial |

| Vapor de agua (H₂O) y CO₂ | Agentes oxidantes secundarios | Usar suministros de gas secos y de alta pureza |

| Consecuencia | Impacto en la pieza | Objetivo de la solución |

| Formación de cascarilla | Pérdida dimensional, mal acabado superficial | Eliminar el contacto con el oxígeno |

| Descarburación | Superficie blanda, resistencia a la fatiga reducida | Proteger el contenido de carbono en el acero |

Proteja sus componentes críticos de los costosos daños por oxidación. KINTEK se especializa en el suministro de equipos y consumibles de laboratorio para procesos de tratamiento térmico precisos. Ya sea que necesite un sistema de atmósfera de gas inerte o un horno de vacío de alto rendimiento, nuestras soluciones están diseñadas para entregar piezas limpias, dimensionalmente precisas y con propiedades mecánicas preservadas. ¡Contacte a nuestros expertos hoy mismo para discutir la mejor estrategia de control de atmósfera para su aplicación!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación