En resumen, el recocido en hidrógeno es un proceso de tratamiento térmico especializado en el que un material se calienta en una atmósfera controlada que contiene gas hidrógeno. A diferencia de otras atmósferas que son meramente protectoras, el hidrógeno reacciona activamente con el material, sirviendo como un agente químico para limpiar su superficie y eliminar impurezas. Este papel "activo" es lo que hace que el proceso sea único y potente para aplicaciones específicas.

El recocido en hidrógeno no se trata solo de calentar un material; es un proceso de purificación y acondicionamiento químico. Utiliza las propiedades reactivas del hidrógeno para lograr un nivel de limpieza y calidad microestructural que a menudo es inalcanzable con otros métodos de recocido.

Los Fundamentos: Recocido en una Atmósfera Controlada

¿Qué es el Recocido?

El recocido es un proceso fundamental de tratamiento térmico en la ciencia de los materiales. Implica calentar un material a una temperatura específica, mantenerlo allí y luego enfriarlo lentamente.

Este proceso altera la microestructura interna del material. Los objetivos principales son aliviar las tensiones internas, aumentar la suavidad y la ductilidad (la capacidad de ser moldeado) y refinar la estructura del grano.

La Necesidad de una Atmósfera

Cuando los metales se calientan a altas temperaturas, reaccionan fácilmente con el oxígeno del aire. Esta reacción, llamada oxidación, forma una capa de cascarilla u óxido en la superficie.

Para evitar esto, el recocido a menudo se realiza en una atmósfera controlada. Una opción común es un gas inerte como el nitrógeno o el argón, que simplemente desplaza el oxígeno y protege el material.

El Papel del Hidrógeno: De Protector a Activo

El Hidrógeno como Agente Reductor

Aquí es donde el recocido en hidrógeno diverge. El hidrógeno no es un gas inerte; es un potente agente reductor. Esto significa que elimina activamente los átomos de oxígeno de otras moléculas.

Cuando una pieza de metal caliente tiene óxidos existentes en su superficie, el gas hidrógeno reaccionará con ellos, convirtiendo los óxidos metálicos de nuevo en metal puro y creando vapor de agua (Óxido Metálico + H₂ → Metal Puro + H₂O).

El Efecto del "Recocido Brillante"

Esta acción de limpieza química da como resultado un acabado superficial excepcionalmente limpio, brillante y a menudo similar a un espejo. Por eso, el proceso se denomina frecuentemente recocido brillante en hidrógeno.

Limpia eficazmente la superficie del material a nivel molecular, un resultado que el pulido mecánico a menudo no puede lograr sin introducir nuevas tensiones superficiales.

Eliminación de Impurezas Internas

Los beneficios del hidrógeno se extienden por debajo de la superficie. Puede difundirse en el metal y reaccionar con otras impurezas no metálicas, especialmente carbono y azufre.

Esta purificación es fundamental para ciertas aplicaciones, ya que estas impurezas pueden obstaculizar el rendimiento eléctrico o magnético.

Aplicaciones y Beneficios Clave

Mejora de las Propiedades Magnéticas

Para materiales magnéticos blandos como el acero eléctrico, el permalloy y el mu-metal, el rendimiento está directamente ligado a la pureza y a una estructura cristalina libre de tensiones.

El recocido en hidrógeno es fundamental para estas aleaciones. Al eliminar impurezas como el carbono y el oxígeno que "fijan" las paredes de los dominios magnéticos, aumenta drásticamente la permeabilidad magnética y reduce la coercitividad, haciéndolos mucho más eficientes en transformadores, sensores y blindajes magnéticos.

Mejora de los Aceros Inoxidables

En la fabricación de acero inoxidable, particularmente grados de alta pureza utilizados en aplicaciones médicas o de semiconductores, el recocido en hidrógeno proporciona una superficie prístina y pasiva.

Este acabado recocido brillante es altamente resistente a la corrosión y no requiere decapado ácido secundario ni pulido, lo que puede introducir contaminantes.

Preparación para Uniones y Soldaduras Fuertes

Debido a que produce una superficie atómicamente limpia y libre de óxidos, el recocido en hidrógeno es un excelente paso preparatorio para la soldadura fuerte, el sellado de metal a cerámica y otros procesos de unión. La superficie limpia permite una humectación superior y una unión más fuerte y confiable.

Comprensión de las Ventajas y Desventajas y los Riesgos

El Peligro de la Fragilización por Hidrógeno

El riesgo principal asociado con este proceso es la fragilización por hidrógeno. En algunos materiales, particularmente aceros de alta resistencia, titanio y ciertas aleaciones de níquel, los átomos individuales de hidrógeno pueden difundirse en el metal.

Estos átomos alteran la red cristalina del metal, causando una pérdida significativa de ductilidad y provocando una falla catastrófica prematura bajo carga. La selección adecuada del material y el control del proceso son absolutamente críticos para evitar esto.

Complejidad y Costo del Proceso

El hidrógeno es altamente inflamable y requiere hornos especializados con protocolos de seguridad avanzados. Esto hace que el recocido en hidrógeno sea un proceso más complejo y costoso en comparación con el recocido al aire o con gases inertes.

La decisión de usarlo, por lo tanto, está impulsada por aplicaciones donde sus beneficios únicos de limpieza química justifican el costo y el riesgo adicionales.

Tomando la Decisión Correcta para su Objetivo

Al decidir si el recocido en hidrógeno es necesario, su objetivo final es el factor más importante.

- Si su enfoque principal es el máximo rendimiento magnético: Para aleaciones magnéticas blandas utilizadas en componentes electrónicos sensibles, el recocido en hidrógeno es a menudo el requisito estándar de la industria.

- Si su enfoque principal es una superficie ultralimpia y pasiva: Para tubos de grado médico, accesorios de alta pureza o piezas decorativas, el recocido brillante en hidrógeno proporciona un acabado superior sin procesamiento secundario.

- Si su enfoque principal es el alivio de tensiones para aceros de uso general: Un proceso más simple que utiliza aire o una atmósfera de nitrógeno es casi siempre más rentable y seguro.

- Si trabaja con aleaciones de alta resistencia o exóticas: Debe consultar a un metalúrgico para evaluar el grave riesgo de fragilización por hidrógeno antes de especificar este proceso.

En última instancia, el recocido en hidrógeno es una herramienta de precisión que se utiliza cuando el rendimiento de un material depende críticamente de su pureza química y condición superficial.

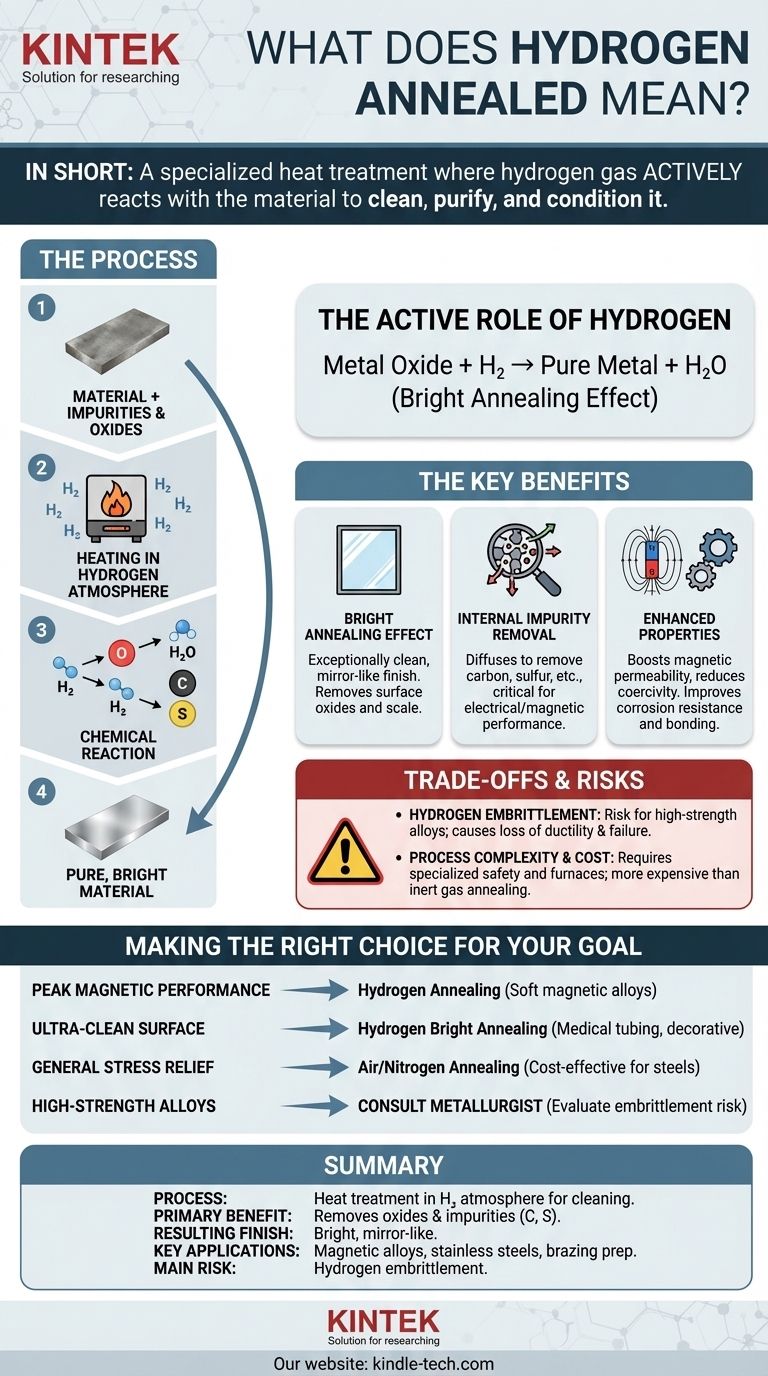

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Tratamiento térmico en atmósfera de hidrógeno para limpieza química. |

| Beneficio Principal | Elimina óxidos superficiales e impurezas internas como carbono y azufre. |

| Acabado Resultante | Superficie brillante, tipo espejo ("Recocido Brillante"). |

| Aplicaciones Clave | Aleaciones magnéticas blandas, aceros inoxidables de alta pureza, preparación para soldadura fuerte. |

| Riesgo Principal | Fragilización por hidrógeno en ciertas aleaciones de alta resistencia. |

¿Necesita lograr una pureza y un rendimiento superiores en sus materiales?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluido el recocido en hidrógeno. Nuestra experiencia garantiza que los materiales de su laboratorio, desde aleaciones magnéticas blandas hasta aceros inoxidables de alta pureza, logren el acabado superficial, las propiedades magnéticas y la integridad estructural óptimos requeridos para aplicaciones críticas.

Contacte a nuestros expertos hoy para discutir cómo nuestros equipos y consumibles de laboratorio pueden satisfacer sus necesidades específicas en ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué es necesario un equipo de calentamiento protegido por atmósfera para Pyr-IHF? Logre precisión en la síntesis de materiales

- ¿Cuál es la importancia de usar argón de alta pureza en hornos de alta temperatura? Asegurar la precisión de la prueba de estabilidad del recubrimiento

- ¿Qué se utiliza para proporcionar una atmósfera inerte para la soldadura? Domina el escudo para soldaduras perfectas

- ¿Cuáles son las ventajas del gas inerte? Lograr pureza del proceso, seguridad y protección del material

- ¿Qué es una atmósfera de gas inerte y para qué aplicaciones se utiliza? Guía esencial para el tratamiento térmico y la seguridad de laboratorio

- ¿Cuál es la temperatura de un horno de hidrógeno? Desbloqueando el procesamiento de alta temperatura y libre de óxido

- ¿Por qué se introduce aire y vapor de agua durante la preoxidación? Domina la pasivación de superficies para experimentos de coquización

- ¿Por qué se utiliza el nitrógeno en el tratamiento térmico? Para el control dual: protección y endurecimiento superficial