En esencia, un horno de inducción hace uso del principio fundamental de la inducción electromagnética. Utiliza un potente campo magnético alterno para inducir corrientes eléctricas directamente dentro del material conductor (la carga metálica), lo que a su vez genera un calor intenso debido a la propia resistencia eléctrica del material. Este proceso convierte el propio metal en la fuente de calor.

El concepto central a comprender es que un horno de inducción no es un horno convencional. En lugar de aplicar calor externo, utiliza el magnetismo para crear calor dentro del material objetivo, lo que resulta en una fusión altamente eficiente, rápida y controlada.

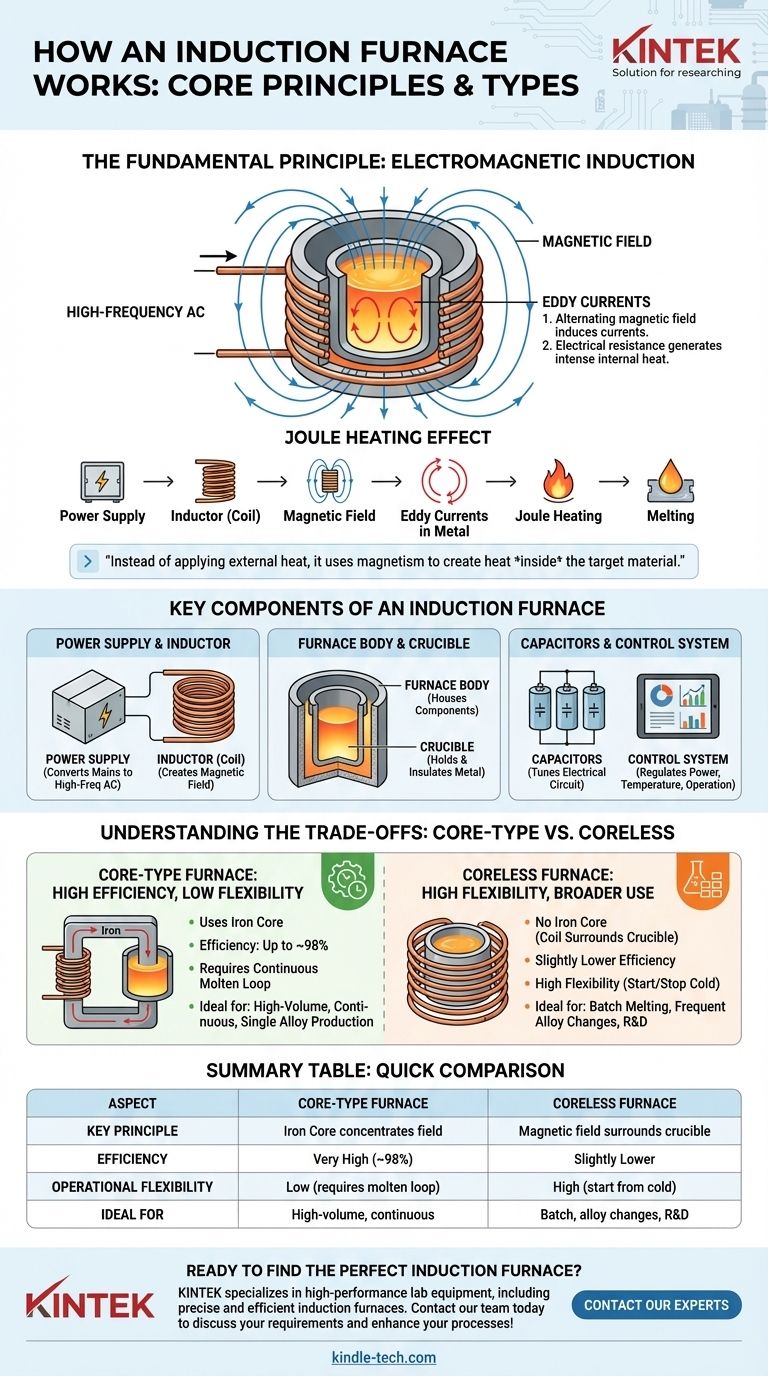

Cómo funciona el calentamiento por inducción: el principio fundamental

Para entender un horno de inducción, primero debe comprender la física que emplea. Todo el proceso es una aplicación directa de la Ley de Inducción de Faraday y el efecto Joule.

El papel del inductor (bobina)

El corazón del horno es una bobina de material conductor, típicamente un tubo de cobre, a través del cual se hace pasar una corriente alterna (CA) de alta frecuencia. Este flujo de corriente genera un campo magnético potente y que cambia rápidamente en el espacio dentro de la bobina.

Generación de corrientes de Foucault

Cuando un material conductor, como chatarra o lingotes de metal, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del metal. Estas se conocen como corrientes de Foucault.

La resistencia crea calor

El metal tiene una resistencia eléctrica inherente. A medida que las fuertes corrientes de Foucault fluyen contra esta resistencia, disipan energía en forma de calor, un fenómeno conocido como calentamiento Joule. Esta generación de calor interno es lo que hace que el metal se caliente rápidamente y finalmente se derrita.

Componentes clave de un horno de inducción

Un horno de inducción es un sistema de componentes integrados, cada uno con una función crítica. Los componentes principales son la fuente de alimentación, el inductor y el cuerpo del horno.

La fuente de alimentación y el inductor

La fuente de alimentación convierte la electricidad de la red en la CA de alta frecuencia necesaria para impulsar el proceso. Esta corriente se introduce en el inductor (o bobina), que es el responsable de crear el campo magnético.

El cuerpo del horno y el crisol

El cuerpo del horno es la estructura principal que alberga la bobina y el crisol. El crisol es un recipiente revestido de material refractario que contiene la carga metálica, aislándola de la bobina y soportando las temperaturas extremas del metal fundido.

Condensadores y el sistema de control

Se utiliza un banco de condensadores para sintonizar el circuito eléctrico, maximizando la transferencia de energía de la fuente de alimentación a la bobina. El sistema de control gestiona toda la operación, regulando los niveles de potencia, monitoreando la temperatura y asegurando un rendimiento seguro y consistente.

Comprendiendo las ventajas y desventajas: tipo con núcleo vs. sin núcleo

El diseño del horno influye significativamente en sus características operativas. Los dos diseños principales son el tipo con núcleo y el sin núcleo.

Hornos tipo con núcleo: alta eficiencia, baja flexibilidad

Un horno tipo con núcleo utiliza un núcleo de hierro para concentrar el campo magnético, uniendo la bobina primaria a un bucle de metal fundido que actúa como circuito secundario. Este diseño es extremadamente eficiente, con una eficiencia energética que alcanza hasta el 98%.

Sin embargo, debe mantener este bucle continuo de metal fundido para funcionar. Esto lo hace ideal para operaciones de alto rendimiento y continuas con pocos cambios de aleación, pero no se puede apagar o arrancar fácilmente en frío.

Hornos sin núcleo: alta flexibilidad, uso más amplio

El horno sin núcleo es el diseño más común, donde el crisol que contiene la carga se coloca directamente dentro de la bobina sin un núcleo de hierro. Aunque es ligeramente menos eficiente eléctricamente, su flexibilidad operativa es una gran ventaja.

Los hornos sin núcleo se pueden arrancar en frío y vaciar completamente entre fusiones. Esto los hace perfectamente adecuados para fundiciones que requieren cambios frecuentes de aleación, producción por lotes y horarios de funcionamiento flexibles.

Tomar la decisión correcta para su operación

La decisión entre los tipos de horno está impulsada enteramente por sus objetivos de producción y modelo operativo.

- Si su enfoque principal es la producción continua de alto volumen de una sola aleación: Un horno tipo con núcleo ofrece una eficiencia eléctrica y un rendimiento inigualables.

- Si su enfoque principal es la fusión por lotes, el desarrollo de aleaciones o la flexibilidad operativa: Un horno sin núcleo proporciona la capacidad necesaria para arrancar, detener y cambiar materiales bajo demanda.

Comprender estos principios fundamentales le permite seleccionar la tecnología que mejor se alinea con su objetivo metalúrgico específico.

Tabla resumen:

| Aspecto | Horno tipo con núcleo | Horno sin núcleo |

|---|---|---|

| Principio clave | Utiliza un núcleo de hierro para concentrar el campo magnético | Sin núcleo de hierro; el campo magnético rodea directamente el crisol |

| Eficiencia | Muy alta (hasta ~98%) | Ligeramente menor |

| Flexibilidad operativa | Baja (requiere un bucle continuo de metal fundido) | Alta (puede arrancar en frío, vaciarse) |

| Ideal para | Producción continua de alto volumen de una sola aleación | Fusión por lotes, cambios frecuentes de aleación, I+D |

¿Listo para encontrar el horno de inducción perfecto para su laboratorio o fundición? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción para una fusión de metales precisa y eficiente. Ya sea que necesite el alto rendimiento de un tipo con núcleo o la flexibilidad de un diseño sin núcleo, nuestros expertos pueden ayudarlo a seleccionar la solución ideal. Contacte a nuestro equipo hoy para analizar sus requisitos específicos y mejorar sus procesos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Por qué el calentamiento por inducción es tan caro? Desglosando el alto costo de la tecnología de calentamiento de precisión

- ¿Cuál es la función principal de un horno de inducción en la fundición de acero súper dúplex? Lograr una homogeneidad química perfecta

- ¿Cuáles son las aplicaciones del calentamiento por inducción? Logre un calor rápido, limpio y preciso

- ¿Por qué se requiere un horno de fusión por inducción al vacío para catalizadores de aleación de Pt/Pd? Garantizar la pureza y la precisión

- ¿Cuál es el proceso de soldadura fuerte por inducción? Logre una unión de metales rápida, precisa y repetible

- ¿Cómo funciona un horno de inducción? Descubra el poder del calentamiento interno y sin contacto

- ¿Cuál es el propósito del horno de inducción? Lograr una fusión de metales limpia y eficiente

- ¿Cuál es la diferencia entre el acero VAR y el ESR? Elija el proceso correcto para un rendimiento superior