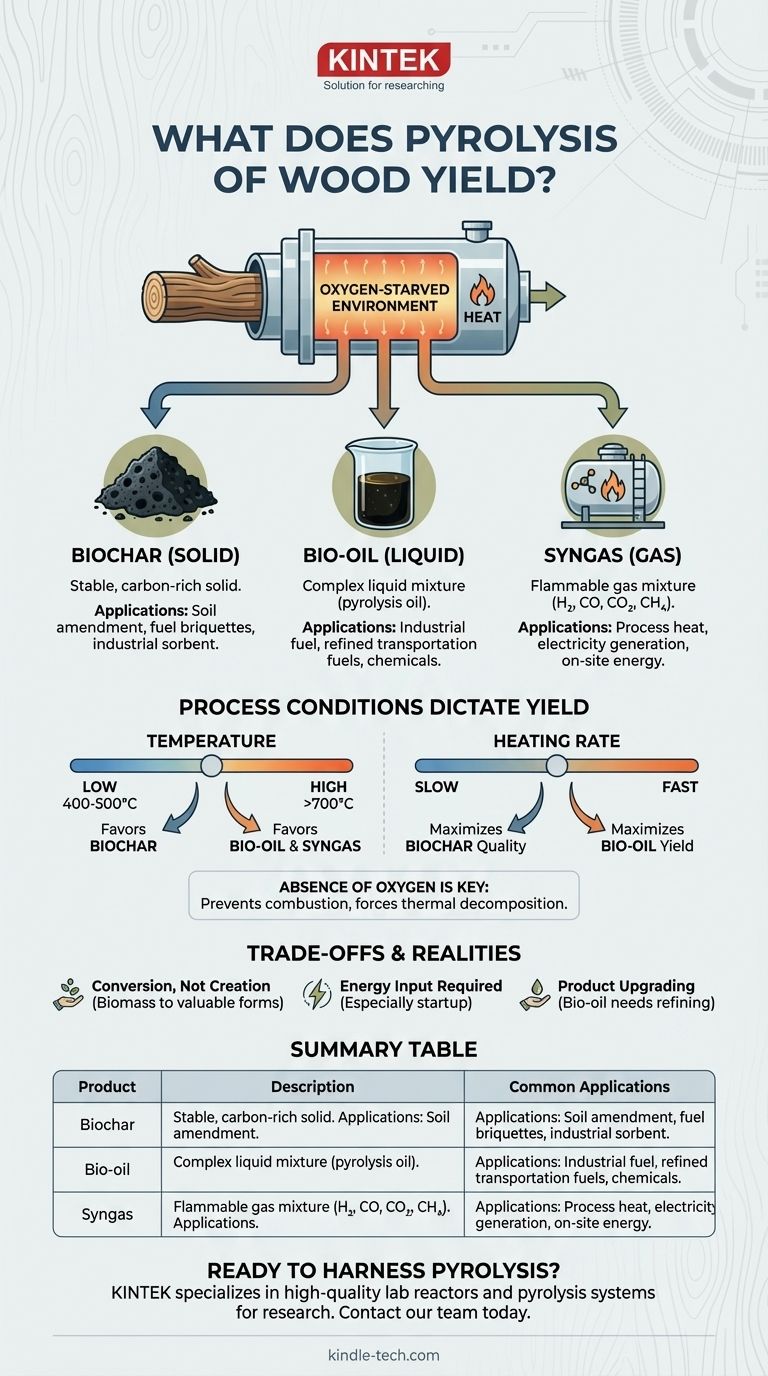

En resumen, la pirólisis de la madera produce tres productos distintos. En un ambiente de alta temperatura y escasez de oxígeno, la madera no se quema; se descompone en un material sólido llamado biocarbón, un líquido conocido como bioaceite (o aceite de pirólisis), y una mezcla de gas combustible llamada syngas. La proporción específica de cada producto no es fija, sino que se controla deliberadamente mediante las condiciones del proceso.

La pirólisis se entiende mejor no como un resultado único, sino como una plataforma versátil de conversión térmica. Al controlar con precisión factores como la temperatura y la velocidad de calentamiento, se puede orientar intencionalmente el proceso para favorecer la producción de carbón sólido, combustible líquido o gas inflamable, dependiendo de su objetivo principal.

Los tres productos principales de la pirólisis de la madera

La pirólisis descompone la compleja materia orgánica de la madera en componentes más simples y valiosos. Cada uno de los tres productos resultantes tiene sus propias características y aplicaciones distintas.

El producto sólido: Biocarbón

El biocarbón es el sólido estable y rico en carbono que queda después de que los componentes volátiles de la madera se han evaporado. Es esencialmente una forma de carbón vegetal.

Su estructura altamente porosa lo hace extremadamente útil como enmienda del suelo, donde puede mejorar la retención de agua, la disponibilidad de nutrientes y albergar microbios beneficiosos. También se utiliza para crear briquetas de combustible o como adsorbente industrial.

El producto líquido: Bioaceite

El bioaceite, también conocido como aceite de pirólisis, es una compleja mezcla líquida de agua, alquitranes y cientos de compuestos orgánicos diferentes, incluido el vinagre de madera.

Este líquido denso y oscuro puede usarse directamente como combustible industrial o, más comúnmente, puede refinarse y mejorarse para obtener combustibles para el transporte más valiosos, similares al biodiésel. También es una fuente potencial de productos químicos especiales.

El producto gaseoso: Syngas

El syngas es la colección de gases no condensables liberados durante la pirólisis, incluyendo hidrógeno, monóxido de carbono, dióxido de carbono y metano.

Esta mezcla de gases es inflamable y tiene un valor energético significativo. En la mayoría de las operaciones de pirólisis, el syngas se captura y recicla para proporcionar el calor necesario para mantener la reacción, lo que hace que el proceso sea más eficiente energéticamente. También se puede utilizar para generar electricidad y calor.

Cómo las condiciones del proceso dictan el rendimiento

La clave para entender la pirólisis es saber que se puede dirigir el resultado. Los rendimientos finales de carbón, aceite y gas son un resultado directo de los parámetros específicos del proceso utilizados.

El papel crítico de la temperatura

La temperatura es el factor más influyente. Existe una relación clara y directa entre el calor y la distribución final del producto.

Un rango de temperatura más bajo (400–500 °C) ralentiza el proceso de descomposición, favoreciendo la creación de una estructura sólida. Esto es ideal para maximizar la producción de biocarbón.

Por el contrario, temperaturas más altas (por encima de 700 °C) hacen que la estructura de la madera se descomponga mucho más rápida y completamente, maximizando el rendimiento de bioaceite y syngas.

El impacto de la velocidad de calentamiento

La velocidad a la que se calienta la madera también juega un papel crucial.

La pirólisis lenta, donde la madera se calienta gradualmente durante un período más largo, permite que más carbono permanezca en el residuo sólido. Este método se emplea específicamente para producir la mayor cantidad y calidad de biocarbón.

La ausencia de oxígeno

Esta es la condición definitoria de la pirólisis. Calentar madera en presencia de oxígeno resulta en combustión, donde el material se quema, dejando solo una pequeña cantidad de ceniza mineral.

Al excluir el oxígeno, la madera se ve obligada a descomponerse térmicamente en lugar de quemarse, preservando el carbono en forma de carbón, aceite y gas.

Comprendiendo las compensaciones y realidades

Aunque es una tecnología potente, la pirólisis se rige por limitaciones prácticas y realidades químicas que es importante reconocer.

Es una conversión, no una creación

La pirólisis no crea energía o material de la nada. Simplemente convierte biomasa de baja densidad, a menudo de bajo valor, en formas de combustible y material más densas, más valiosas y más versátiles.

Se requiere un aporte de energía

El proceso es intensivo en energía, especialmente durante el arranque. Si bien puede volverse parcialmente autosostenible quemando su propio producto de syngas, se requiere una fuente de energía externa para llevar el reactor a la temperatura de funcionamiento necesaria.

La mejora del producto añade complejidad

Los productos directos de la pirólisis, particularmente el bioaceite, no son productos terminados. El bioaceite es típicamente ácido, inestable y requiere un refinado y mejora significativos antes de que pueda usarse como combustible de transporte moderno, lo que añade costo y complejidad al proceso general.

Tomar la decisión correcta para su objetivo

La estrategia óptima de pirólisis depende completamente del producto final deseado. Debe alinear los parámetros del proceso con su objetivo principal.

- Si su enfoque principal es la mejora del suelo y la captura de carbono: La pirólisis lenta y a baja temperatura es el camino óptimo para maximizar la producción de biocarbón de alta calidad.

- Si su enfoque principal es la producción de biocombustibles líquidos: La pirólisis rápida a temperaturas más altas es necesaria para craquear la biomasa y obtener el mayor rendimiento posible de bioaceite.

- Si su enfoque principal es la generación de energía in situ: Un proceso equilibrado que utiliza el syngas resultante para alimentar la operación o un generador eléctrico es el enfoque más eficiente.

En última instancia, la pirólisis ofrece un método flexible y potente para transformar la madera de una simple materia prima en un espectro de productos valiosos.

Tabla resumen:

| Producto | Descripción | Aplicaciones Comunes |

|---|---|---|

| Biocarbón (Sólido) | Residuo sólido estable, rico en carbono | Enmienda del suelo, briquetas de combustible, adsorbente industrial |

| Bioaceite (Líquido) | Mezcla líquida compleja de compuestos orgánicos | Combustible industrial, combustibles refinados para el transporte, productos químicos |

| Syngas (Gas) | Mezcla inflamable de hidrógeno, CO, CO₂, metano | Calor de proceso, generación de electricidad, energía in situ |

¿Listo para aprovechar el poder de la pirólisis para sus necesidades de conversión de biomasa? El equipo de laboratorio adecuado es crucial para el desarrollo y la optimización del proceso. KINTEK se especializa en reactores de laboratorio y sistemas de pirólisis de alta calidad diseñados para investigación y producción a escala piloto. Ya sea que su objetivo sea biocarbón para mejorar el suelo, bioaceite como combustible o syngas para energía, nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para lograr un control preciso de la temperatura y rendimientos óptimos.

Contacte a nuestro equipo hoy para discutir cómo las soluciones de laboratorio de KINTEK pueden avanzar sus proyectos de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C

- ¿Qué temperatura tiene un horno de regeneración de carbón? Domine el rango de 650°C-800°C para obtener resultados óptimos

- ¿Qué temperatura se necesita para la porcelana? Una guía para la cocción a Cono 6 y Cono 10

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso