En esencia, la sinterización es un proceso térmico transformador que convierte un polvo cerámico compactado en un objeto sólido y denso. Al calentar el material a una temperatura alta por debajo de su punto de fusión, las partículas individuales se fusionan, eliminando los poros entre ellas y aumentando drásticamente la densidad, resistencia y durabilidad general del material.

El verdadero propósito de la sinterización es convertir un compacto frágil y poroso de polvo cerámico en un cuerpo sólido y denso. Esto se logra utilizando calor intenso para fusionar partículas individuales, alterando fundamentalmente la microestructura del material para liberar sus propiedades finales de alto rendimiento.

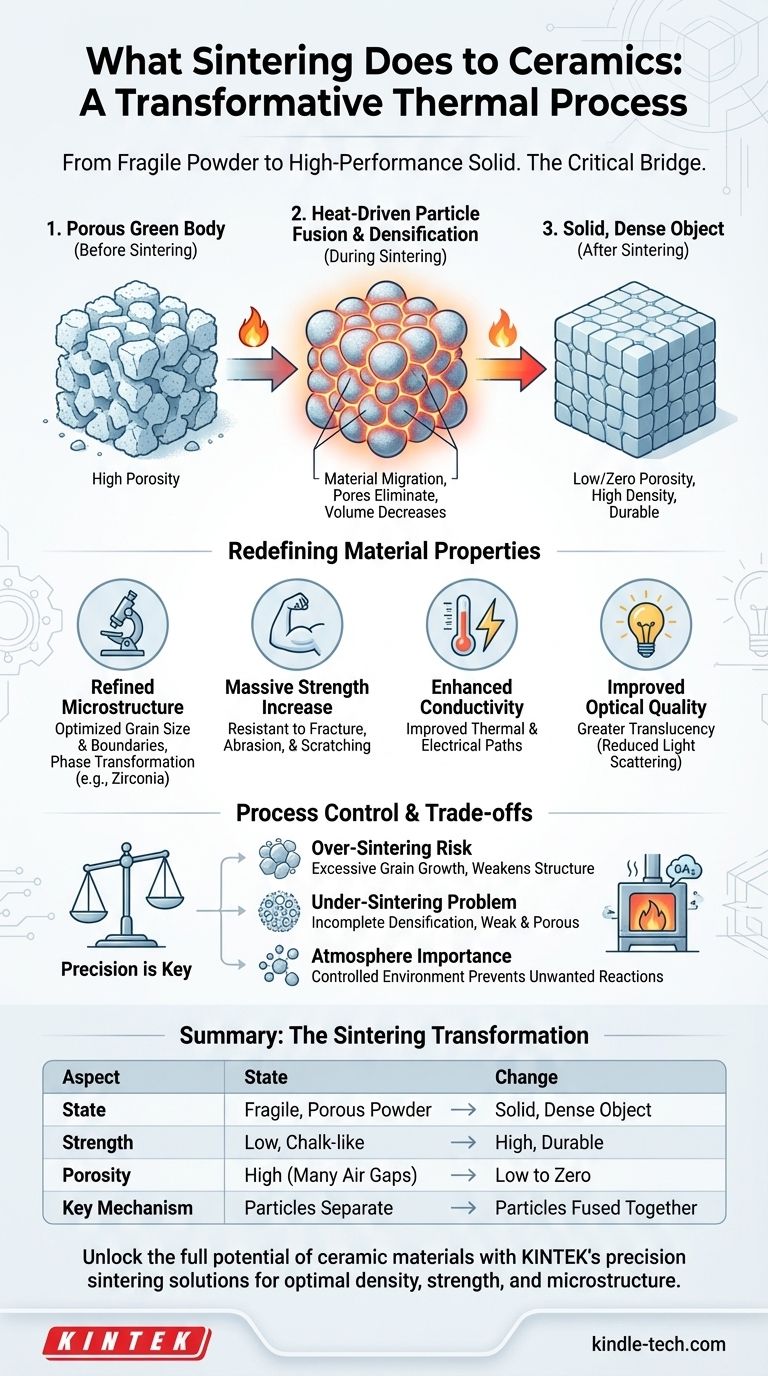

El Objetivo Fundamental: Del Polvo al Sólido

La sinterización es el puente crítico entre una forma de polvo débil y un componente robusto y funcional. El proceso es un viaje cuidadosamente controlado de transformación estructural.

El Punto de Partida: Un Cuerpo "Verde" Poroso

Antes de la sinterización, el polvo cerámico se prensa o se le da forma. Este objeto inicial, a menudo llamado "cuerpo verde", es similar a la tiza, frágil y lleno de pequeños huecos de aire, o porosidad.

El Mecanismo: Fusión de Partículas Impulsada por el Calor

Cuando se somete a altas temperaturas, los átomos en los puntos de contacto entre las partículas de polvo se vuelven altamente activos. Esta energía impulsa la migración de material, haciendo que las partículas se unan y se fusionen.

Piense en ello como un montón de nieve compactada en un día en que la temperatura se mantiene justo por debajo del punto de congelación. Los copos de nieve individuales comienzan a fusionarse y, con el tiempo, el montón se transforma en un bloque de hielo sólido y denso.

El Resultado: Densificación y Contracción

A medida que las partículas se fusionan y se eliminan los poros entre ellas, el volumen total del cuerpo cerámico disminuye. Esta densificación es una medida directa del éxito del proceso, lo que resulta en un material significativamente más fuerte y menos poroso.

Cómo la Sinterización Redefine las Propiedades del Material

La densificación lograda a través de la sinterización no es solo un cambio físico; es el mecanismo que libera las propiedades de alto rendimiento características de las cerámicas de ingeniería.

Un Cambio en la Microestructura

A nivel microscópico, la sinterización refina la arquitectura interna del material, o microestructura. Controla el tamaño de grano final, la forma de los límites de grano y la distribución de los poros restantes. Para algunos materiales como la zirconia, también desencadena una transformación de fase crucial, cambiando la estructura cristalina a un estado mucho más duro y denso.

El Impacto en la Resistencia Mecánica

El principal beneficio de la sinterización es un aumento masivo de la resistencia y durabilidad. Los poros en un cuerpo no sinterizado actúan como puntos de tensión microscópicos donde las grietas pueden comenzar fácilmente. Al eliminar estos vacíos, la sinterización crea una estructura sólida y continua que es mucho más resistente a la fractura, la abrasión y el rayado.

Mejora de las Propiedades Térmicas y Eléctricas

Un material denso proporciona una trayectoria más directa para que la energía viaje. La eliminación de poros llenos de aire, que actúan como aislantes, mejora la capacidad de una cerámica para conducir el calor y, en algunos casos, la electricidad.

Mejora de las Cualidades Ópticas

En ciertas cerámicas, la reducción de la porosidad también mejora la translucidez. Los poros dispersan la luz, haciendo que un material parezca opaco. Al crear una microestructura densa y uniforme, la luz puede pasar a través del material con menos interrupción, lo cual es crítico para aplicaciones como las coronas dentales.

Comprensión de las Compensaciones y el Control del Proceso

Lograr las propiedades deseadas no es automático. La sinterización es una ciencia precisa donde el tiempo, la temperatura y la atmósfera deben optimizarse perfectamente.

El Riesgo de la Sobre-sinterización

Aplicar demasiado calor o mantener la temperatura durante demasiado tiempo puede hacer que los granos del material crezcan excesivamente. Si bien el material será denso, estos granos grandes pueden, paradójicamente, debilitar la estructura final, haciéndola más quebradiza.

El Problema de la Sub-sinterización

Por el contrario, un calor o tiempo insuficientes darán como resultado una densificación incompleta. La porosidad restante dejará la cerámica débil, porosa e incapaz de cumplir con sus especificaciones de rendimiento.

La Importancia de la Atmósfera

El proceso debe ocurrir en una atmósfera controlada. Los gases presentes en el horno pueden reaccionar con la cerámica, alterando su química y propiedades. Un proceso de sinterización optimizado tiene esto en cuenta para garantizar que el producto final sea exactamente como se diseñó.

Tomar la Decisión Correcta para su Objetivo

Comprender el propósito de la sinterización le ayuda a evaluar materiales cerámicos y a solucionar problemas.

- Si su enfoque principal es la máxima resistencia y durabilidad: La clave es lograr la mayor densidad posible eliminando la porosidad a través de un ciclo de sinterización totalmente optimizado.

- Si está solucionando problemas de una pieza cerámica fallida: Investigue el proceso de sinterización, ya que la densificación incompleta (sub-sinterización) o el crecimiento excesivo de granos (sobre-sinterización) son causas comunes de falla.

- Si está seleccionando un producto cerámico: El término "sinterizado" significa que el material ha pasado por este proceso crítico de densificación para convertirse en un producto final de alto rendimiento, no poroso y duradero.

En última instancia, la sinterización es el paso crucial que libera el verdadero potencial de un material cerámico.

Tabla Resumen:

| Aspecto | Antes de la Sinterización (Cuerpo Verde) | Después de la Sinterización |

|---|---|---|

| Estado | Compacto de polvo frágil y poroso | Objeto sólido y denso |

| Resistencia | Baja, similar a la tiza | Alta, duradero |

| Porosidad | Alta (muchos huecos de aire) | Baja a nula |

| Cambio Clave | Las partículas están separadas | Las partículas están fusionadas |

Libere todo el potencial de sus materiales cerámicos con las soluciones de sinterización de precisión de KINTEK.

Ya sea que esté desarrollando nuevos componentes cerámicos o solucionando problemas en procesos existentes, nuestra experiencia en equipos de laboratorio y consumibles garantiza que logre la densidad, resistencia y microestructura perfectas. Permítanos ayudarle a optimizar su ciclo de sinterización para obtener el máximo rendimiento.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubrir el equipo adecuado para su éxito.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de mufla? Logre una pureza y precisión inigualables en su laboratorio

- ¿Cuáles son las características de un horno mufla? Una guía para el calentamiento preciso y libre de contaminación

- ¿Cuáles son las características de un horno mufla? Desbloquee un procesamiento de alta temperatura limpio y preciso

- ¿Cuál es la condición de un horno de mufla? Asegurando calor limpio y controlado para su laboratorio

- ¿Qué tipo de material se utiliza en un horno de mufla? Una guía para su construcción de alta temperatura