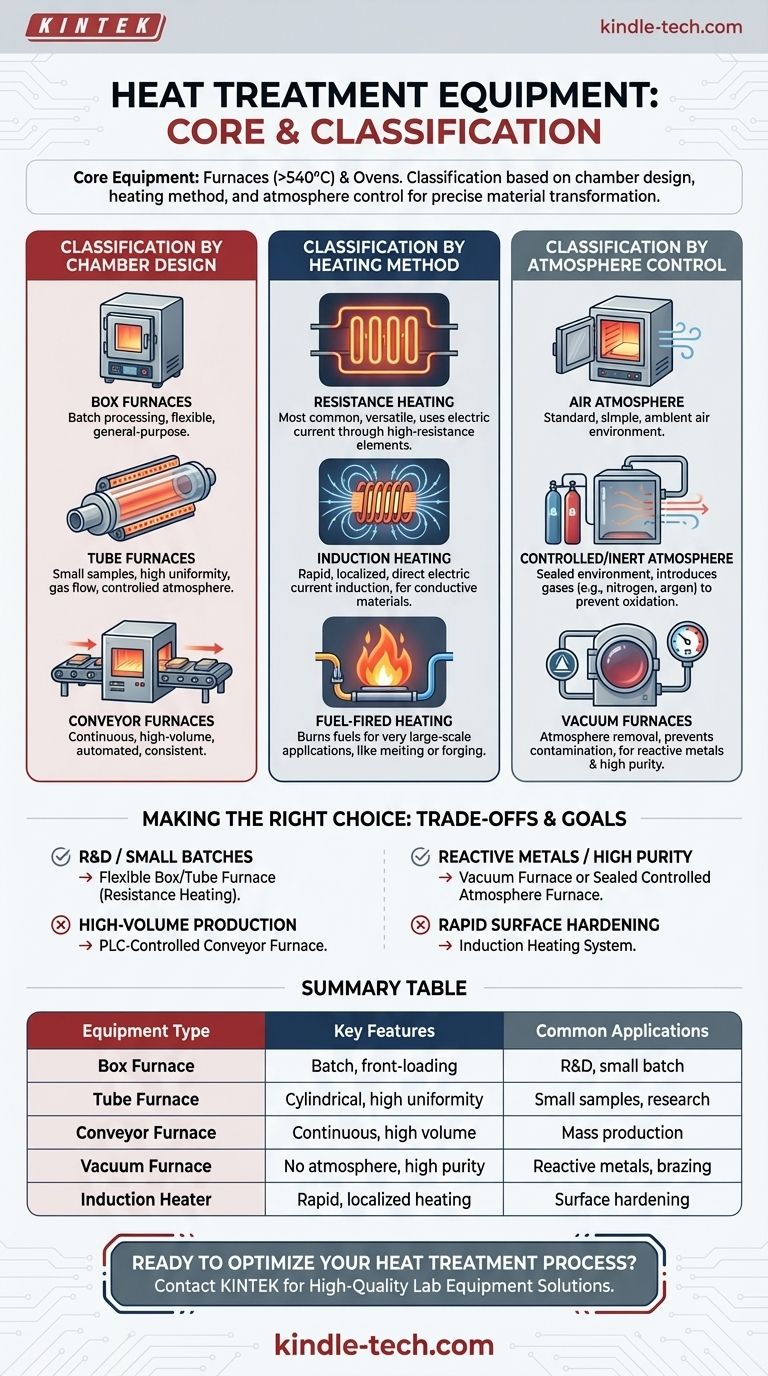

En esencia, el equipo utilizado para el tratamiento térmico se divide en dos categorías principales: hornos y estufas. Estos sistemas se clasifican principalmente por la forma de su cámara de calentamiento, el método utilizado para generar calor y su capacidad para controlar la atmósfera interna, todo lo cual dicta su idoneidad para un material y proceso específicos.

La idea fundamental es que la selección del equipo de tratamiento térmico no se trata simplemente de alcanzar una temperatura objetivo. Es una decisión estratégica que equilibra el diseño de la cámara, el método de calentamiento y el control de la atmósfera para lograr una transformación precisa y repetible en las propiedades de un material.

Equipo Central: Hornos y Estufas

Los términos "horno" y "estufa" a menudo se usan indistintamente, pero los hornos generalmente operan a temperaturas más altas (superiores a 1000 °F o 540 °C). La forma más útil de entender este equipo es por su diseño físico y el entorno que crea.

Clasificación por Diseño de Cámara

La forma y orientación de la cámara de calentamiento son las formas más comunes de categorizar el equipo, ya que esto se relaciona directamente con cómo se carga y procesa el material.

- Hornos de Caja (Box Furnaces): Son las unidades de propósito general más comunes. Cuentan con una sola cámara con una puerta de carga frontal, ideal para procesar piezas en lotes.

- Hornos Tubulares (Tube Furnaces): Este diseño utiliza un tubo cilíndrico (a menudo de cerámica o aleación metálica) como cámara de calentamiento. Son perfectos para procesar muestras pequeñas, hacer fluir gases sobre una muestra o lograr una alta uniformidad de temperatura en un espacio contenido.

- Hornos de Cinta Transportadora (Conveyor Furnaces): Diseñados para producción continua y de gran volumen, estos hornos utilizan una cinta móvil para transportar piezas a través de diferentes zonas de calentamiento y enfriamiento.

Clasificación por Método de Calentamiento

El mecanismo para generar calor es una elección de diseño fundamental que afecta la velocidad, la eficiencia y los tipos de materiales que se pueden procesar.

- Calentamiento por Resistencia: Este es el método más común. Se pasa una corriente eléctrica a través de un elemento calefactor de alta resistencia (una bobina, varilla o cinta), que se calienta y emite calor. La "barca de resistencia" utilizada en la evaporación térmica es una forma especializada de esto.

- Calentamiento por Inducción: Se utiliza un campo magnético alterno para inducir una corriente eléctrica directamente dentro de la propia pieza. Esto permite un calentamiento extremadamente rápido y localizado de materiales conductores.

- Calentamiento por Combustible: Estos hornos queman gas natural, propano u otros combustibles para generar calor. A menudo se utilizan para aplicaciones industriales a gran escala, como la fusión o el precalentamiento para forja.

Clasificación por Control de Atmósfera

Muchos tratamientos térmicos avanzados requieren la exclusión de oxígeno o la introducción de gases específicos para prevenir la oxidación e influir en la química de la superficie.

- Atmósfera de Aire: Esta es la configuración estándar más simple donde la pieza se calienta en aire ambiente.

- Atmósfera Controlada/Inerte: Estos hornos están sellados para permitir la introducción de gases específicos como nitrógeno o argón, creando un ambiente inerte que previene reacciones en la superficie del material.

- Hornos de Vacío: Estos sistemas bombean toda la atmósfera fuera de la cámara, creando un vacío. Esta es la forma definitiva de prevenir la contaminación y es esencial para procesar metales altamente reactivos y para aplicaciones como el soldaje fuerte (brazing).

Sistemas Auxiliares y de Control Esenciales

Una solución completa de tratamiento térmico implica más que solo una cámara caliente. Se requiere una serie de sistemas de soporte para la seguridad, el cumplimiento ambiental y la repetibilidad del proceso.

Control Ambiental y de Escape

El procesamiento de materiales a altas temperaturas puede liberar vapores o subproductos que deben gestionarse.

- Oxidadores Térmicos: Estas unidades se utilizan para quemar compuestos orgánicos volátiles (COV) nocivos del escape del horno antes de que se liberen a la atmósfera.

- Depuradores (Scrubbers) y Filtros de Manga (Bag Houses): Se utilizan depuradores húmedos y filtros de manga para capturar partículas (polvo) o gases ácidos del flujo de escape, asegurando emisiones limpias.

Monitoreo del Proceso y Automatización

La precisión y la repetibilidad son primordiales en la fabricación moderna.

- Automatización y PLC: La mayoría de los hornos modernos utilizan un Controlador Lógico Programable (PLC) para automatizar el ciclo de calentamiento. Este sistema controla las rampas de temperatura, los tiempos de remojo y el flujo de gas, asegurando que cada pieza se procese de manera idéntica.

- Registro de Datos (Data Logging): Estos sistemas de automatización rastrean y registran continuamente puntos de datos, proporcionando un registro completo del proceso para el control de calidad y la certificación.

Comprender las Compensaciones (Trade-offs)

Elegir el equipo adecuado requiere equilibrar prioridades contrapuestas de costo, volumen, flexibilidad y los requisitos específicos del material.

Procesamiento por Lotes vs. Continuo

Un Horno de Caja ofrece alta flexibilidad para I+D o producción de bajo volumen con piezas variadas (procesamiento por lotes). Por el contrario, un Horno de Cinta Transportadora está diseñado para la eficiencia y el bajo costo por pieza en producción estandarizada de alto volumen (procesamiento continuo), pero carece de flexibilidad.

Método de Calentamiento vs. Material

El calentamiento por resistencia es versátil y rentable para una amplia gama de materiales. El calentamiento por inducción es más costoso y complejo, pero ofrece una velocidad y precisión inigualables para metales conductores, lo que lo hace ideal para el endurecimiento superficial.

Control de Atmósfera vs. Costo

Calentar en una atmósfera de aire es simple y económico. Sin embargo, la introducción de atmósferas controladas o capacidades de vacío aumenta drásticamente el costo y la complejidad del equipo, pero es innegociable para proteger materiales sensibles de la oxidación y lograr resultados de alta pureza.

Tomando la Decisión Correcta para su Objetivo

El principal impulsor de su aplicación dictará la configuración ideal del equipo.

- Si su enfoque principal es la I+D o el procesamiento de lotes pequeños y variados: Un Horno de Caja o Tubular de resistencia calentada y flexible es su punto de partida más lógico.

- Si su enfoque principal es la producción repetible de alto volumen de una pieza estándar: Un Horno de Cinta Transportadora controlado por PLC es la única manera de lograr el rendimiento y la consistencia necesarios.

- Si su enfoque principal es el procesamiento de metales reactivos o el logro de resultados de alta pureza: Un Horno de Vacío o un Horno de Atmósfera Controlada sellado es absolutamente esencial.

- Si su enfoque principal es el endurecimiento superficial rápido y localizado de componentes de acero: Un sistema de Calentamiento por Inducción es la opción técnica superior.

En última instancia, comprender estos componentes centrales y sus compensaciones le permite seleccionar un sistema que controle con precisión el proceso térmico y entregue las propiedades exactas del material que requiere.

Tabla Resumen:

| Tipo de Equipo | Características Clave | Aplicaciones Comunes |

|---|---|---|

| Horno de Caja | Procesamiento por lotes, carga frontal, propósito general | I+D, tratamiento térmico de lotes pequeños |

| Horno Tubular | Cámara cilíndrica, alta uniformidad, flujo de gas | Muestras pequeñas, investigación, atmósferas controladas |

| Horno de Cinta Transportadora | Procesamiento continuo, alto volumen, automatizado | Producción en masa, resultados consistentes |

| Horno de Vacío | Sin atmósfera, previene la contaminación, alta pureza | Metales reactivos, soldaje fuerte (brazing), procesos de alta pureza |

| Calentador por Inducción | Calentamiento rápido y localizado, alta precisión | Endurecimiento superficial de materiales conductores |

¿Listo para Optimizar su Proceso de Tratamiento Térmico?

Elegir el equipo adecuado es fundamental para lograr las propiedades de material precisas que necesita. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a los desafíos únicos de su laboratorio. Ya sea que trabaje en I+D o en producción de alto volumen, nuestros expertos pueden ayudarle a seleccionar el horno o estufa perfecto para garantizar resultados repetibles y confiables.

Permítanos ayudarle a mejorar las capacidades de su laboratorio. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura