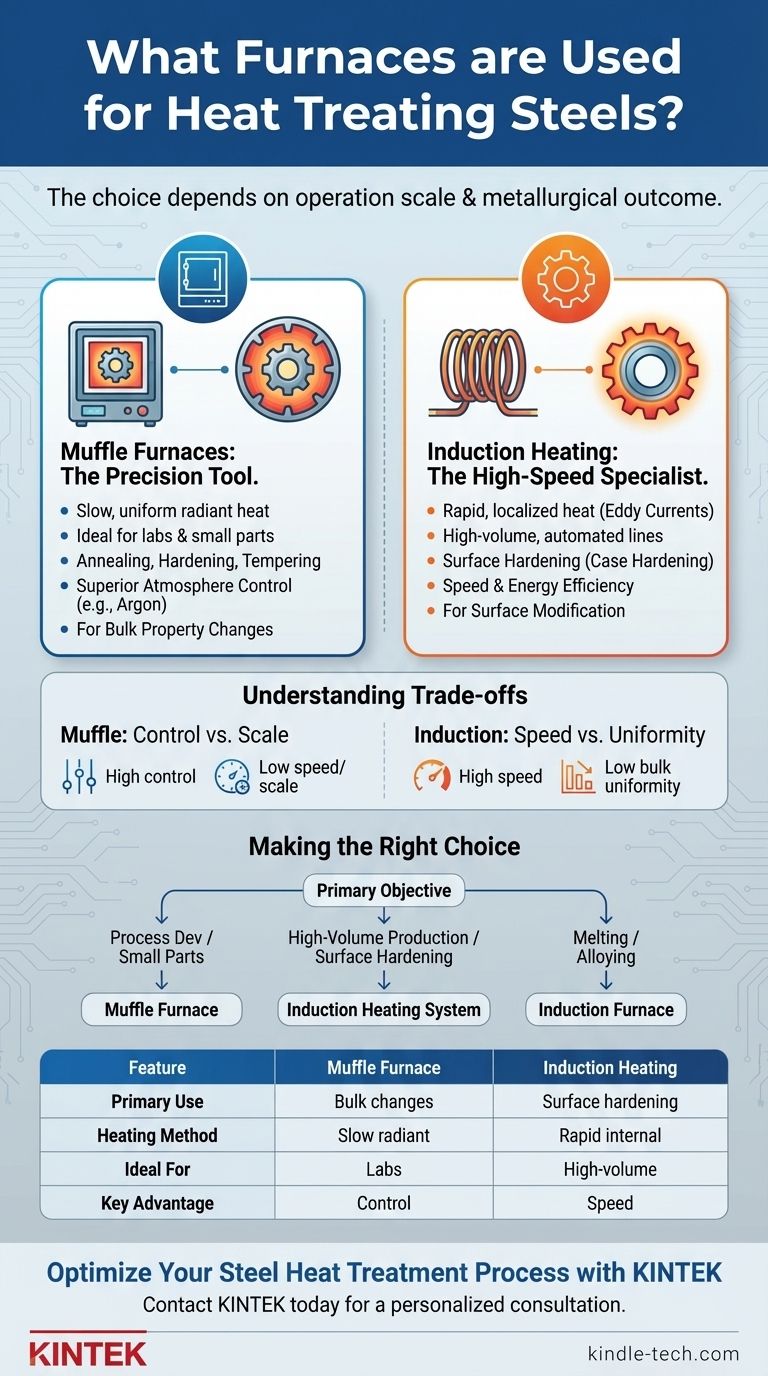

Para el tratamiento térmico del acero, la elección del horno depende totalmente de la escala de la operación y del resultado metalúrgico deseado. Mientras que los hornos de mufla son una solución común para lograr cambios uniformes y precisos en piezas pequeñas, los sistemas de calentamiento por inducción se utilizan para tratamientos superficiales rápidos y de gran volumen. Ambos métodos alteran las propiedades del acero, pero lo hacen de maneras fundamentalmente diferentes.

La distinción crítica no está entre las marcas de hornos, sino entre las metodologías de calentamiento. Los hornos de mufla proporcionan un calor lento y uniforme para cambios de propiedades en el volumen, mientras que el calentamiento por inducción ofrece un calor rápido y localizado para la modificación superficial.

Comprender los hornos de mufla: La herramienta de precisión

Un horno de mufla es el instrumento ideal cuando la uniformidad de la temperatura y el control de la atmósfera son primordiales. Es un equipo fundamental en los laboratorios metalúrgicos y en la producción a pequeña escala.

¿Qué es un horno de mufla?

Un horno de mufla funciona calentando una cámara exterior, que a su vez irradia calor a una cámara interior separada y sellada: la "mufla". La pieza de acero dentro de la mufla nunca está expuesta a la llama directa ni a los elementos calefactores.

Este método de calentamiento indirecto garantiza una temperatura excepcionalmente estable y uniforme en toda la pieza.

Aplicaciones principales

Como se señaló, los hornos de mufla suelen ser pequeños. Esto los hace ideales para pruebas de laboratorio, desarrollo de procesos y tratamiento térmico de componentes intrincados y de alto valor, como aceros para herramientas o pequeñas piezas de maquinaria.

Son perfectamente adecuados para procesos como el recocido (ablandamiento), el templado y el revenido, donde toda la sección transversal de la pieza debe alcanzar una temperatura específica.

El beneficio del control de la atmósfera

Debido a que la mufla es una cámara sellada, la atmósfera en su interior puede controlarse cuidadosamente. Esto es fundamental para prevenir la oxidación y la formación de cascarilla en la superficie del acero durante el calentamiento. Se puede introducir un gas inerte, como el argón, para proteger el acabado y la integridad de la pieza.

Calentamiento por inducción: El especialista de alta velocidad

Si bien los grandes hornos de inducción están diseñados para fundir metales, la tecnología subyacente (el calentamiento por inducción) es un método potente y ampliamente utilizado para aplicaciones específicas de tratamiento térmico.

Cómo funciona el calentamiento por inducción

El calentamiento por inducción utiliza una corriente alterna potente y de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un fuerte campo magnético que induce corrientes eléctricas (corrientes de Foucault) directamente dentro de la propia pieza de acero.

Estas corrientes generan calor intenso de forma rápida y precisa en un área localizada, calentando la pieza de adentro hacia afuera sin ningún contacto físico con una fuente de calor.

Cuándo utilizar la inducción

Este método destaca en el endurecimiento superficial, también conocido como cementación. Al calentar muy rápidamente la superficie de una pieza de acero (como el diente de un engranaje o la superficie de un rodamiento de eje) y luego templarla, se puede crear una capa exterior dura y resistente al desgaste mientras se mantiene el núcleo interior resistente y dúctil.

Su velocidad y repetibilidad lo hacen ideal para líneas de producción automatizadas y de gran volumen donde miles de piezas idénticas necesitan el mismo tratamiento superficial.

Comprender las compensaciones

Ninguna tecnología es universalmente superior. La elección implica un conjunto claro de compensaciones de ingeniería entre control, velocidad y escala.

Hornos de mufla: Control frente a escala

La principal fortaleza de un horno de mufla es su control de proceso. Se obtiene una uniformidad de temperatura y una gestión de la atmósfera inigualables.

La principal limitación es la velocidad y el tamaño. Los ciclos de calentamiento son lentos, medidos en horas, y la capacidad del horno es limitada, lo que lo hace ineficiente para la producción a gran escala.

Calentamiento por inducción: Velocidad frente a uniformidad

La ventaja innegable de la inducción es la velocidad y la selectividad. El calentamiento tarda segundos, no horas, y es extremadamente eficiente energéticamente porque solo calienta la pieza, no una gran cámara de horno.

Sin embargo, no es adecuado para tratar uniformemente todo el volumen de una pieza compleja. Destaca en el tratamiento superficial y requiere bobinas diseñadas cuidadosamente para cada geometría de pieza específica, lo que añade costes iniciales y complejidad.

Tomar la decisión correcta para su objetivo

Para seleccionar la tecnología correcta, primero debe definir su objetivo principal.

- Si su enfoque principal es el desarrollo de procesos o el tratamiento de piezas pequeñas y de alto valor: Un horno de mufla proporciona la precisión y el calentamiento uniforme necesarios para lograr propiedades específicas del material a granel.

- Si su enfoque principal es la producción de gran volumen con necesidad de endurecimiento superficial: Un sistema de calentamiento por inducción ofrece la velocidad, la eficiencia y la repetibilidad necesarias para operaciones a escala industrial.

- Si su enfoque principal es simplemente fundir o alear acero para fundición: Un horno de inducción tradicional (no solo un calentador) es la herramienta correcta por su eficiencia en la fusión de metales con mínima pérdida.

Al comprender estas diferencias fundamentales, puede seleccionar con confianza la tecnología de calentamiento que se alinee con sus necesidades operativas y objetivos metalúrgicos específicos.

Tabla de resumen:

| Característica | Horno de mufla | Calentamiento por inducción |

|---|---|---|

| Uso principal | Cambios de propiedades en el volumen (recocido, revenido) | Endurecimiento superficial (cementación) |

| Método de calentamiento | Calor radiante lento y uniforme | Calor interno rápido y localizado |

| Ideal para | Laboratorios, producción a pequeña escala, piezas intrincadas | Producción automatizada de gran volumen |

| Ventaja clave | Control superior de temperatura y atmósfera | Velocidad, eficiencia energética y selectividad |

Optimice su proceso de tratamiento térmico de acero con KINTEK

Elegir el horno adecuado es fundamental para lograr las propiedades precisas del material que requieren sus componentes. Ya sea que necesite el calentamiento uniforme y el control atmosférico de un horno de mufla para I+D y lotes pequeños, o la eficiencia de alta velocidad de un sistema de inducción para la producción en masa, KINTEK tiene la experiencia y el equipo para satisfacer los desafíos únicos de su laboratorio.

Nos especializamos en proporcionar equipos y consumibles de laboratorio fiables adaptados a sus objetivos metalúrgicos. Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para mejorar su eficiencia y resultados.

Contacte con KINTEK hoy mismo para una consulta personalizada y descubra la diferencia que puede marcar el equipo adecuado.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura tipo caja en experimentos de oxidación en aire estático a 1773 K?

- ¿En qué horno se realiza la calcinación? Elegir la herramienta adecuada para su proceso

- ¿Cuál es la importancia del calcinado de la muestra? Desbloquee ideas clave sobre la composición del material

- ¿Cuál es la función de un horno de recocido de alta precisión para el circonio? Lograr estructuras de grano equiaxiado perfectas

- ¿Para qué se utiliza el horno de mufla en metalurgia? Logre un tratamiento térmico preciso y libre de contaminantes

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Cuál es el propósito de usar un horno de recocido a alta temperatura para aleaciones de hierro-cromo? Garantizar la precisión de los datos

- ¿Cuál es la temperatura de un horno cerámico? Domine el proceso de cocción de precisión para obtener resultados perfectos