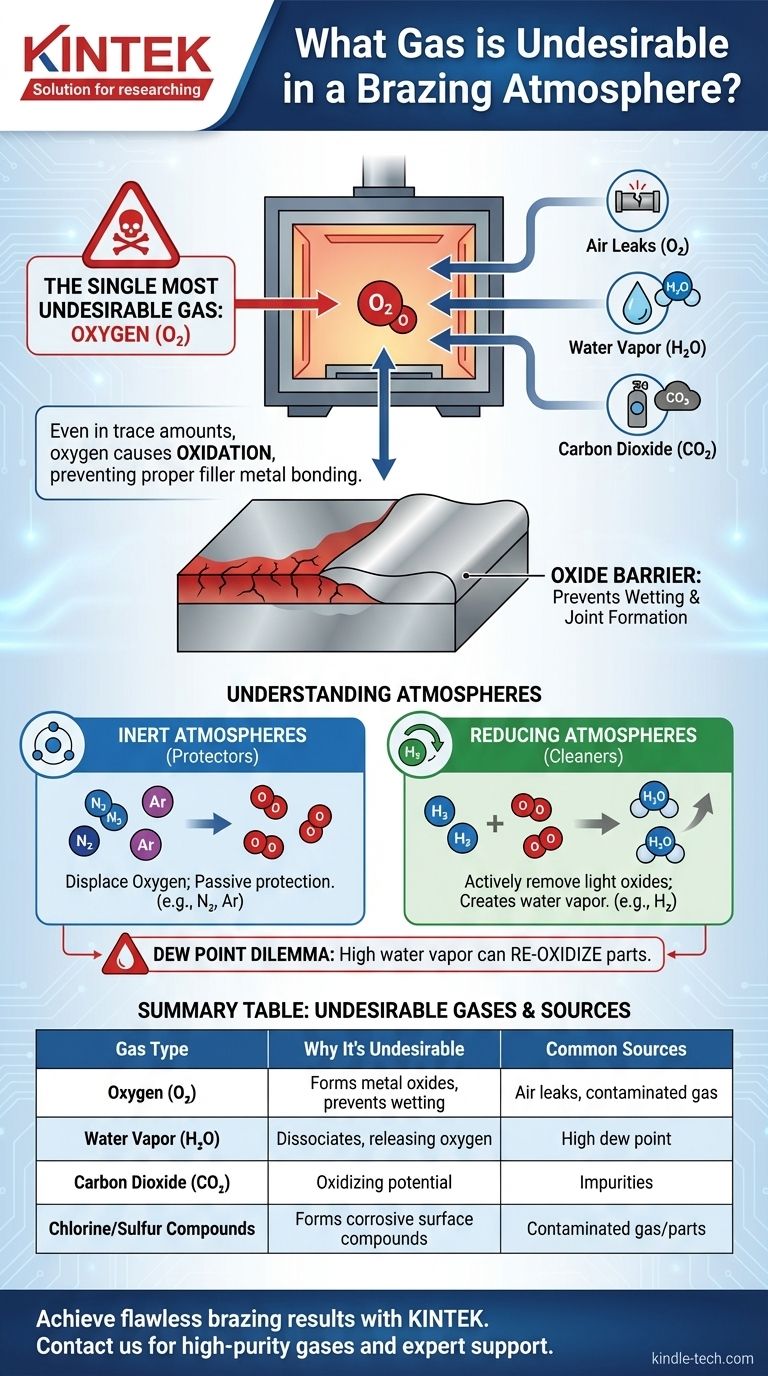

El gas más indeseable en cualquier atmósfera de soldadura fuerte es el oxígeno. Incluso en cantidades traza, el oxígeno y los gases que lo contienen —como el vapor de agua o el dióxido de carbono— son la principal causa de fallos en las uniones soldadas, ya que forman óxidos metálicos a altas temperaturas, lo que impide que el metal de aportación se adhiera correctamente a los materiales base.

El propósito fundamental de una atmósfera de soldadura fuerte es prevenir la formación de óxidos en las superficies metálicas que se unen. Por lo tanto, cualquier gas que introduzca oxígeno, directa o indirectamente, socava fundamentalmente todo el proceso de soldadura fuerte.

El papel fundamental de la atmósfera de soldadura fuerte

La soldadura fuerte se basa en calentar los metales a una temperatura en la que un metal de aportación puede fundirse y fluir hacia una unión mediante acción capilar. La atmósfera dentro del horno durante este ciclo de calentamiento no es pasiva; es una variable crítica que determina el éxito o el fracaso de la unión.

Prevención de la oxidación

A las altas temperaturas de soldadura fuerte, los metales reaccionan muy rápidamente con cualquier oxígeno disponible para formar una capa delgada y tenaz de óxido metálico. Esta capa de óxido actúa como barrera, impidiendo que el metal de aportación fundido entre en contacto directo con el material base. Este fenómeno, conocido como mala "mojabilidad", es una causa principal de uniones débiles o inexistentes.

Promoción del flujo del metal de aportación

Una superficie limpia y libre de óxido es esencial para la acción capilar que arrastra el metal de aportación fundido hacia los espacios estrechos de una unión. Una atmósfera de soldadura fuerte adecuada protege las superficies durante el calentamiento, asegurando que permanezcan prístinas y permitiendo que el metal de aportación fluya libre y uniformemente por toda la unión.

El principal culpable: El oxígeno y sus fuentes

Aunque el oxígeno puro es el enemigo obvio, a menudo entra en el proceso de soldadura fuerte a partir de fuentes menos directas. Controlar estas fuentes es primordial para lograr una unión de alta calidad.

Oxígeno libre (O₂)

Este es el contaminante más directo. Puede introducirse a través de fugas en el horno, gas de atmósfera contaminado o una purga insuficiente de la cámara del horno antes de que comience el ciclo de calentamiento. Incluso unos pocos partes por millón (ppm) de oxígeno pueden ser suficientes para oxidar materiales sensibles como el acero inoxidable.

Vapor de agua (H₂O)

El vapor de agua es una fuente de oxígeno importante y a menudo subestimada. A altas temperaturas de soldadura fuerte, las moléculas de agua pueden disociarse, liberando oxígeno que forma óxidos fácilmente sobre las piezas metálicas calientes. El contenido de humedad de un gas de atmósfera, medido por su "punto de rocío", es un parámetro crítico a supervisar y controlar.

Dióxido de carbono (CO₂)

Similar al vapor de agua, el dióxido de carbono también puede ser una fuente de oxígeno a las temperaturas de soldadura fuerte. La molécula de CO₂ puede descomponerse, creando un "potencial oxidante" que puede ser perjudicial para muchos metales comunes, especialmente aquellos que contienen cromo u otros elementos fácilmente oxidables.

Otros gases reactivos

Los gases como el cloro o los compuestos de azufre también son muy indeseables. Aunque no necesariamente forman óxidos, son extremadamente corrosivos y reaccionarán agresivamente con los metales base. Esto crea otros compuestos superficiales (como cloruros) que también inhiben la mojabilidad y pueden provocar corrosión post-soldadura o fallos catastróficos de la unión.

Comprender las compensaciones: Atmósferas inertes frente a reductoras

Las atmósferas de soldadura fuerte generalmente se clasifican como inertes o activas (reductoras). La elección depende de los materiales que se unen, el metal de aportación y las consideraciones de coste.

Atmósferas inertes: Los protectores

Los gases inertes, como el Nitrógeno (N₂) y el Argón (Ar), funcionan simplemente desplazando el oxígeno. Son protectores pasivos que crean un entorno donde no pueden formarse óxidos. El nitrógeno es un caballo de batalla rentable para muchas aplicaciones, mientras que el Argón de mayor pureza (y más caro) se utiliza para materiales muy sensibles como el titanio.

Atmósferas reductoras: Los limpiadores

Una atmósfera activa o "reductora", que generalmente contiene Hidrógeno (H₂), va un paso más allá. El hidrógeno no solo desplaza el oxígeno, sino que también elimina activamente los óxidos superficiales ligeros reaccionando con ellos para formar vapor de agua (H₂O), que luego se expulsa del horno. Esto lo hace excelente para limpiar piezas que pueden tener una oxidación preexistente muy ligera.

El dilema del punto de rocío

El uso de una atmósfera rica en hidrógeno introduce una compensación crítica. Aunque el hidrógeno limpia los óxidos formando vapor de agua, ese mismo vapor de agua puede reoxidar las piezas si su concentración se vuelve demasiado alta (un punto de rocío alto). Una atmósfera reductora exitosa requiere un equilibrio cuidadoso en el que el vapor de agua producido se elimine continuamente, manteniendo la atmósfera general seca.

Tomar la decisión correcta para su objetivo

Seleccionar la atmósfera correcta es una función de sus materiales, sus requisitos de calidad y su presupuesto.

- Si su enfoque principal es la soldadura fuerte rentable de aceros al carbono: Una atmósfera de nitrógeno estándar suele ser suficiente para prevenir una oxidación pesada y producir una unión de calidad.

- Si su enfoque principal es la soldadura fuerte de aceros inoxidables, superaleaciones u otros metales sensibles: Debe utilizar una atmósfera muy seca y de alta pureza, como Argón puro o una mezcla de Nitrógeno/Hidrógeno con un punto de rocío bajo.

- Si su enfoque principal es limpiar piezas con óxidos superficiales ligeros durante el ciclo: Una atmósfera reductora que contenga un porcentaje de Hidrógeno es la opción ideal para garantizar una superficie prístina para la mojabilidad.

En última instancia, controlar la atmósfera del horno es el factor más importante para lograr uniones soldadas consistentes y de alta integridad.

Tabla de resumen:

| Tipo de gas | Por qué es indeseable | Fuentes comunes |

|---|---|---|

| Oxígeno (O₂) | Forma directamente óxidos metálicos, impidiendo la mojabilidad del metal de aportación. | Fugas de aire, gas contaminado, purga insuficiente. |

| Vapor de agua (H₂O) | Se disocia a alta temperatura, liberando oxígeno. | Punto de rocío alto en el gas de la atmósfera. |

| Dióxido de carbono (CO₂) | Puede descomponerse y proporcionar un potencial oxidante. | Impurezas en el gas de la atmósfera. |

| Compuestos de cloro/azufre | Forman compuestos superficiales corrosivos que inhiben la mojabilidad. | Gas o piezas contaminadas. |

Logre resultados de soldadura fuerte impecables con KINTEK.

Prevenir la oxidación es la clave para obtener uniones soldadas fuertes y fiables. Ya sea que esté soldando acero al carbono, aceros inoxidables sensibles o superaleaciones, seleccionar y controlar la atmósfera de horno correcta es fundamental.

KINTEK se especializa en proporcionar los gases de alta pureza y el soporte experto que su laboratorio necesita para mantener atmósferas de soldadura fuerte perfectas. Le ayudamos a eliminar los gases indeseables y a garantizar resultados consistentes y de alta integridad.

Póngase en contacto con nosotros hoy mismo para hablar sobre su aplicación de soldadura fuerte y cómo podemos apoyar su éxito. Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas