En la Deposición Química de Vapor (CVD), el proceso se basa en dos categorías fundamentales de gases: gases reactivos y gases portadores. Los gases reactivos, a menudo denominados precursores, contienen los elementos atómicos que formarán la película delgada final, mientras que los gases portadores o diluyentes inertes, como el argón, se utilizan para transportar los reactivos y controlar el entorno de la reacción.

El principio central de la CVD no es solo sobre los gases en sí, sino sobre su interacción. Se utiliza una mezcla cuidadosamente seleccionada de gases precursores reactivos y gases portadores inertes para transportar los bloques de construcción atómicos a una superficie calentada, donde reaccionan para formar una película sólida y precisa.

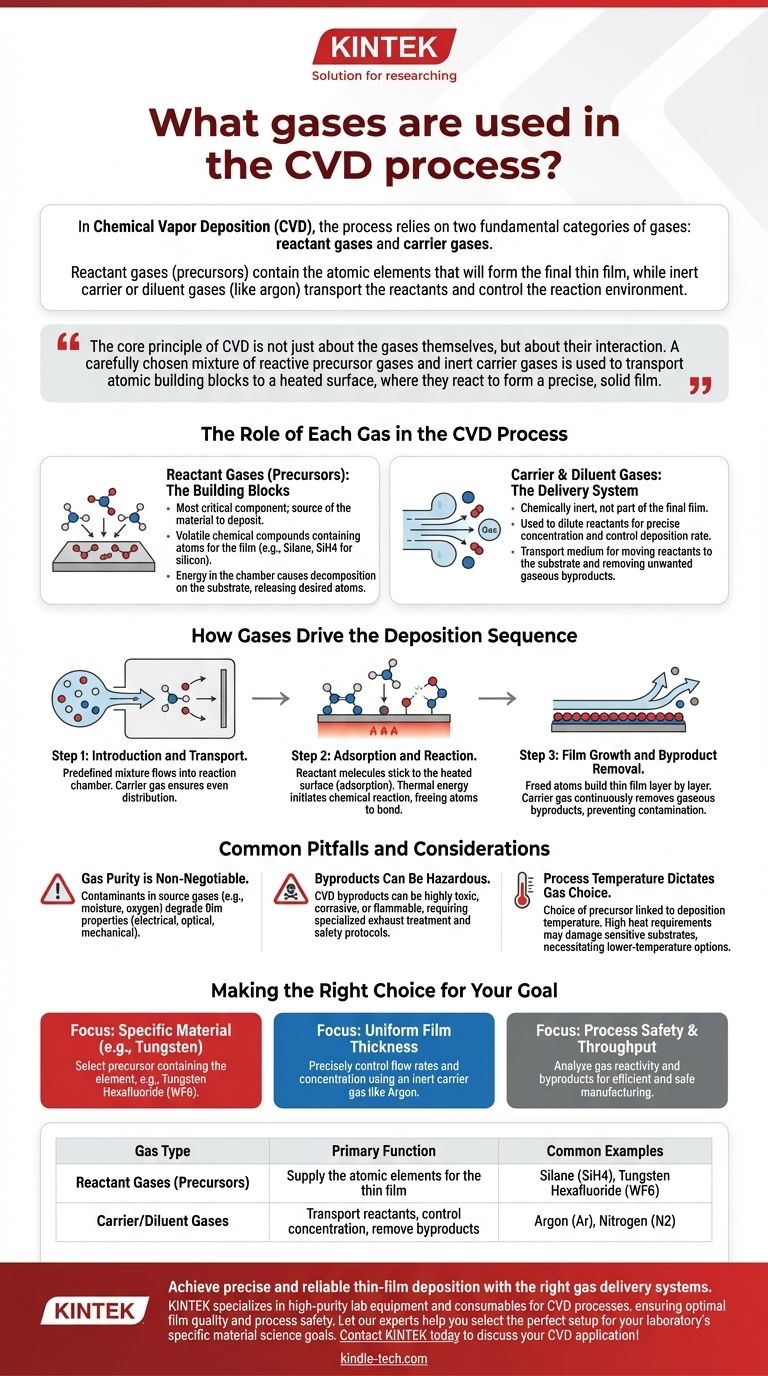

El papel de cada gas en el proceso CVD

Para comprender la CVD, debe ver los gases como si desempeñaran trabajos distintos y cooperativos. El proceso es similar a una línea de ensamblaje automatizada donde un conjunto de gases entrega las materias primas y otro facilita toda la operación.

Gases Reactivos (Precursores): Los bloques de construcción

El gas reactivo es el componente más crítico, ya que es la fuente del material que se pretende depositar.

Estos gases son compuestos químicos volátiles (fácilmente evaporables) y contienen los átomos que formarán la película. Por ejemplo, para depositar una película de silicio, la Silano (SiH4) es un gas reactivo común.

Cuando se introducen en la cámara de reacción de alta temperatura, la energía provoca que estas moléculas precursoras se descompongan o reaccionen en la superficie del sustrato, liberando los átomos deseados.

Gases Portadores y Diluyentes: El sistema de entrega

Los gases portadores son químicamente inertes y no forman parte de la película final. Su función principal es gestionar el proceso.

Estos gases, como el Argón (Ar) o el Nitrógeno (N2), se utilizan para diluir los gases reactivos a una concentración precisa. Esto es esencial para controlar la velocidad de deposición.

También actúan como medio de transporte, creando el flujo de gas que mueve las moléculas reactivas hacia el sustrato y, de manera igualmente importante, arrastra los subproductos gaseosos no deseados de la reacción química.

Cómo los gases impulsan la secuencia de deposición

Las referencias describen un proceso claro de varios pasos. La mezcla de gases es el motor que impulsa cada paso.

Paso 1: Introducción y Transporte

Una mezcla predefinida de gases reactivos y portadores fluye hacia la cámara de reacción. El gas portador asegura que los reactivos se distribuyan uniformemente a medida que se acercan al sustrato.

Paso 2: Adsorción y Reacción

Una vez que las moléculas de gas alcanzan el sustrato calentado, las moléculas reactivas se adhieren a la superficie (un proceso llamado adsorción). La energía térmica del sustrato rompe sus enlaces químicos.

Esto inicia la reacción química en la superficie, liberando los átomos deseados (por ejemplo, silicio del silano) para que se unan al sustrato.

Paso 3: Crecimiento de la película y eliminación de subproductos

Los átomos liberados se organizan en una capa sólida cristalina o amorfa, construyendo la película delgada capa atómica por capa atómica.

Simultáneamente, los otros átomos del gas reactivo original forman subproductos gaseosos (por ejemplo, gas hidrógeno del silano). El flujo continuo del gas portador elimina eficientemente estos subproductos de la cámara, evitando la contaminación de la película.

Errores comunes y consideraciones

La selección de los gases adecuados implica compensaciones críticas que afectan directamente la calidad de la película y la seguridad de la operación.

La pureza del gas no es negociable

Las referencias mencionan contaminantes. Incluso impurezas minúsculas en los gases fuente, como la humedad o el oxígeno, pueden incorporarse a la película en crecimiento, degradando gravemente sus propiedades eléctricas, ópticas o mecánicas.

Los subproductos pueden ser peligrosos

Se debe prestar especial atención a los subproductos de la reacción. Muchos procesos CVD producen gases altamente tóxicos, corrosivos o inflamables que requieren un tratamiento de escape especializado y protocolos de seguridad.

La temperatura del proceso dicta la elección del gas

La elección del gas precursor está fundamentalmente ligada a la temperatura de deposición requerida. Algunos precursores requieren un calor muy alto para reaccionar, lo que puede dañar sustratos sensibles. Esto genera una búsqueda constante de precursores a temperaturas más bajas que aún produzcan películas de alta calidad.

Tomar la decisión correcta para su objetivo

Su selección de gases debe estar directamente relacionada con el resultado específico que necesita lograr para su material o dispositivo.

- Si su enfoque principal es depositar un material específico (por ejemplo, tungsteno): Debe seleccionar un gas precursor reactivo que contenga ese elemento, como el Hexafluoruro de Tungsteno (WF6).

- Si su enfoque principal es lograr un espesor de película uniforme: Debe controlar con precisión las velocidades de flujo y la concentración utilizando un gas portador inerte como el Argón para garantizar una entrega uniforme del reactivo.

- Si su enfoque principal es la seguridad del proceso y el rendimiento: Debe analizar la reactividad de los gases elegidos y la naturaleza de sus subproductos para diseñar un entorno de fabricación eficiente y seguro.

En última instancia, el control deliberado y preciso de estos gases es lo que transforma una simple reacción química en una poderosa herramienta para la ingeniería de materiales a escala atómica.

Tabla resumen:

| Tipo de gas | Función principal | Ejemplos comunes |

|---|---|---|

| Gases Reactivos (Precursores) | Suministran los elementos atómicos para la película delgada | Silano (SiH4), Hexafluoruro de Tungsteno (WF6) |

| Gases Portadores/Diluyentes | Transportan reactivos, controlan la concentración, eliminan subproductos | Argón (Ar), Nitrógeno (N2) |

Logre una deposición de película delgada precisa y confiable con los sistemas de suministro de gas adecuados. KINTEK se especializa en equipos de laboratorio de alta pureza y consumibles para procesos CVD, asegurando una calidad de película óptima y seguridad del proceso. Permita que nuestros expertos le ayuden a seleccionar la configuración perfecta para los objetivos específicos de ciencia de materiales de su laboratorio. ¡Contacte a KINTEK hoy mismo para discutir su aplicación CVD!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos