En esencia, el endurecimiento es un proceso de tratamiento térmico que aumenta la dureza del acero. Implica calentar el metal a una temperatura muy alta y luego enfriarlo rápidamente, un procedimiento conocido como temple (o enfriamiento rápido). Este proceso cambia fundamentalmente la estructura interna del acero para hacerlo más fuerte y más resistente al desgaste.

El objetivo del endurecimiento no es simplemente calentar y enfriar el acero, sino transformar rápidamente su estructura cristalina en un estado muy tensionado y duro llamado martensita, bloqueando eficazmente sus átomos en una configuración que resiste la deformación.

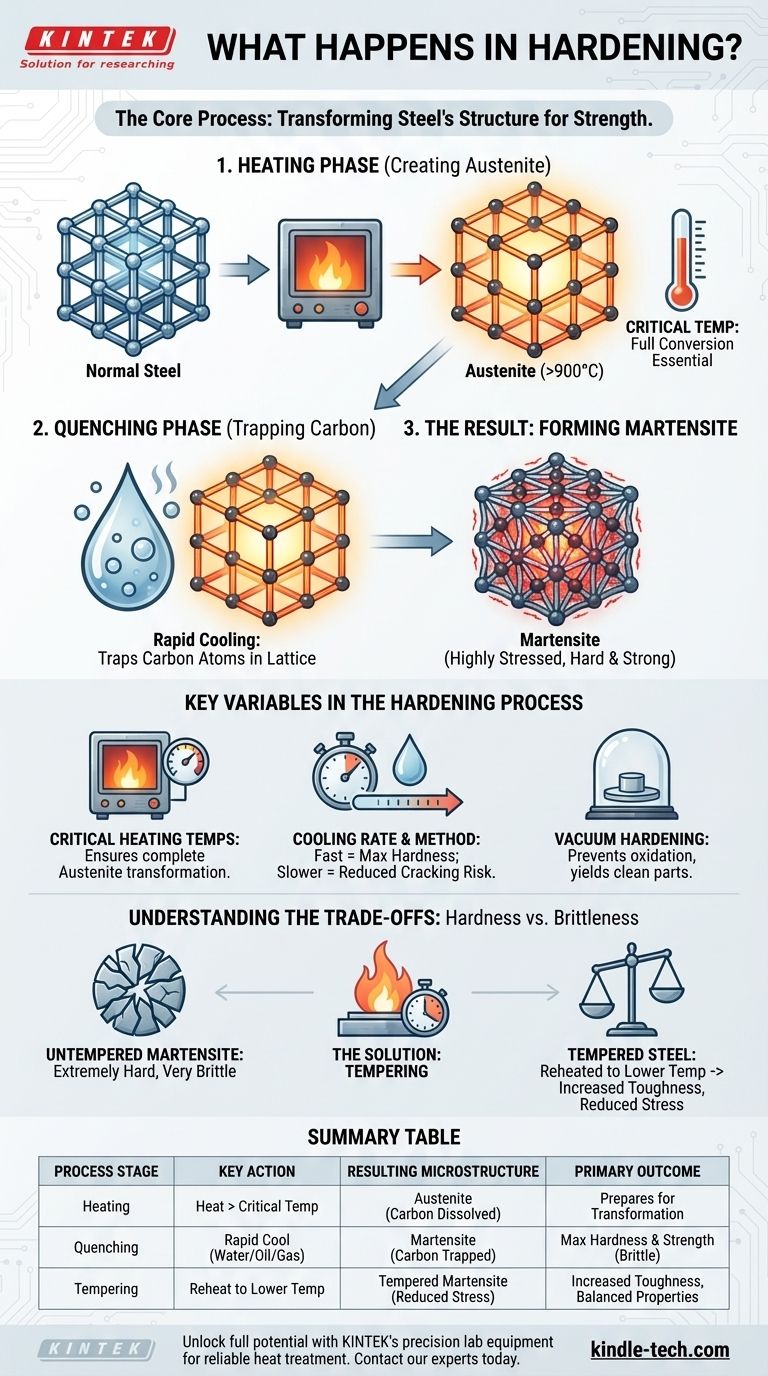

El Mecanismo Central: Transformación de la Estructura Cristalina del Acero

Para comprender verdaderamente lo que sucede durante el endurecimiento, debe observar el nivel atómico. El proceso es una manipulación cuidadosamente controlada de la red cristalina del acero.

La Fase de Calentamiento: Creación de Austenita

Cuando el acero se calienta por encima de su temperatura crítica (típicamente por encima de 900 °C), su estructura cristalina interna se reorganiza. Se transforma en una fase llamada austenita.

La propiedad clave de la austenita es su capacidad para absorber átomos de carbono del acero en su red cristalina. Esta distribución uniforme de carbono es el primer paso esencial.

La Fase de Temple: Atrapando el Carbono

El segundo paso, el temple (o enfriamiento rápido), implica enfriar el acero tan rápidamente que los átomos de carbono no tienen tiempo de salir de la estructura cristalina como lo harían normalmente durante un enfriamiento lento.

Los medios de temple comunes incluyen agua, aceite, salmuera o gases inertes como el nitrógeno, y la elección depende del tipo de acero y la velocidad de enfriamiento deseada.

El Resultado: Formación de Martensita

Este enfriamiento rápido obliga a la austenita a transformarse en una nueva estructura cristalina muy tensa llamada martensita.

Debido a que los átomos de carbono quedan atrapados dentro de la red, la estructura se somete a una inmensa tensión interna. Este estado de tensión es lo que hace que la martensita, y por lo tanto el acero endurecido, sea extremadamente duro y resistente.

Variables Clave en el Proceso de Endurecimiento

Las propiedades finales del acero no son accidentales; son el resultado directo de controlar varias variables críticas durante el tratamiento térmico.

Temperaturas Críticas de Calentamiento

Calentar el acero a la temperatura correcta es innegociable. El objetivo es convertir completamente el material en austenita. Un calor insuficiente da como resultado una transformación incompleta y un proceso de endurecimiento menos efectivo.

Velocidad de Enfriamiento y Método de Temple

La velocidad de enfriamiento determina el resultado final. Un temple muy rápido (por ejemplo, en agua o salmuera) maximiza la formación de martensita y logra la mayor dureza posible.

Se utiliza un temple más lento (por ejemplo, en aceite o gas) para ciertas aleaciones de acero para reducir el riesgo de grietas o distorsión, al tiempo que se logra una dureza significativa.

Entornos Especializados: Endurecimiento al Vacío

Como se señaló en aplicaciones avanzadas, este proceso se puede realizar en un horno de vacío. El principal beneficio del endurecimiento al vacío es prevenir reacciones superficiales como la oxidación, lo que resulta en una pieza limpia y sin cascarilla que requiere menos trabajo de acabado.

Comprender las Compensaciones: Dureza frente a Fragilidad

Lograr la máxima dureza tiene un costo. Comprender esta compensación es fundamental para cualquier aplicación práctica.

La Fragilidad Inherente de la Martensita

Si bien la nueva estructura martensítica es increíblemente dura, también es muy frágil. Una pieza de acero completamente endurecida y sin revenir a menudo es demasiado frágil para un uso práctico y puede romperse como el vidrio bajo un impacto fuerte.

La Solución: El Revenido

Para resolver esto, casi siempre se realiza un tratamiento térmico secundario llamado revenido después del endurecimiento. La pieza se recalienta a una temperatura mucho más baja y se mantiene durante un tiempo específico.

Este proceso alivia parte de la tensión interna dentro de la martensita, intercambiando una pequeña cantidad de dureza por un aumento significativo en la tenacidad: la capacidad de absorber energía y resistir la fractura.

Tomar la Decisión Correcta para su Objetivo

Los parámetros específicos de los procesos de endurecimiento y revenido se seleccionan en función de los requisitos finales del componente.

- Si su enfoque principal es la máxima resistencia al desgaste y dureza superficial: Necesita un proceso que cree un alto porcentaje de martensita, a menudo logrado con el temple más rápido posible que el material pueda tolerar sin agrietarse.

- Si su enfoque principal es la resistencia y tenacidad equilibradas para piezas sometidas a tensión: Necesita un proceso de endurecimiento seguido de un ciclo de revenido preciso para reducir la fragilidad a un nivel aceptable para la aplicación.

En última instancia, el endurecimiento es el proceso fundamental para desbloquear todo el potencial de rendimiento del acero.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Microestructura Resultante | Resultado Principal |

|---|---|---|---|

| Calentamiento | Calentar el acero por encima de la temperatura crítica (p. ej., 900 °C) | Austenita (el carbono se disuelve en la red) | Prepara el acero para la transformación |

| Temple | Enfriar rápidamente el acero en agua, aceite o gas | Martensita (el carbono queda atrapado, creando tensión interna) | Máxima dureza y resistencia, pero alta fragilidad |

| Revenido | Recalentar a una temperatura más baja y mantener | Martensita Revenida (tensión interna reducida) | Aumento de la tenacidad y la ductilidad, propiedades equilibradas |

Desbloquee todo el potencial de sus materiales con el equipo de laboratorio de precisión de KINTEK.

El endurecimiento es una ciencia delicada, y lograr el equilibrio perfecto entre dureza y tenacidad requiere un tratamiento térmico fiable y constante. KINTEK se especializa en hornos de laboratorio de alto rendimiento y sistemas de temple diseñados para procesos exigentes como el endurecimiento al vacío, que previene la oxidación y ofrece resultados limpios y sin cascarilla.

Ya sea que esté desarrollando herramientas de corte, componentes automotrices o cualquier pieza que requiera una resistencia superior al desgaste, nuestro equipo garantiza un control preciso de la temperatura y repetibilidad para resultados fiables en todo momento.

¿Listo para mejorar las capacidades de su laboratorio y lograr un rendimiento superior del material? Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir su aplicación de endurecimiento específica y descubrir la solución KINTEK ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Cómo funciona un horno mufla de alta temperatura? Logre un calentamiento uniforme y libre de contaminantes

- ¿Cuál es la característica principal de un horno mufla? Desbloquee Calentamiento Puro y Libre de Contaminación

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza

- ¿Cuál es la diferencia entre la tipografía en frío y la tipografía en caliente? Descubra la Revolución de la Imprenta