En esencia, un horno de soldadura fuerte (brazing) es un horno industrial especializado que se utiliza para unir múltiples componentes metálicos en un único ensamblaje robusto. Funciona calentando con precisión las piezas en una atmósfera controlada a una temperatura que funde un metal de aporte, pero no los metales base. Este metal de aporte fundido fluye hacia los huecos entre las piezas por acción capilar y, al enfriarse, se solidifica para formar una unión metalúrgica fuerte y permanente.

El éxito de la soldadura fuerte tiene menos que ver con aplicar calor y más con controlar el entorno donde se aplica ese calor. La función principal de un horno de soldadura fuerte no es solo fundir el metal de aporte, sino crear una atmósfera químicamente controlada que evite la oxidación, asegurando una unión limpia, fuerte y repetible.

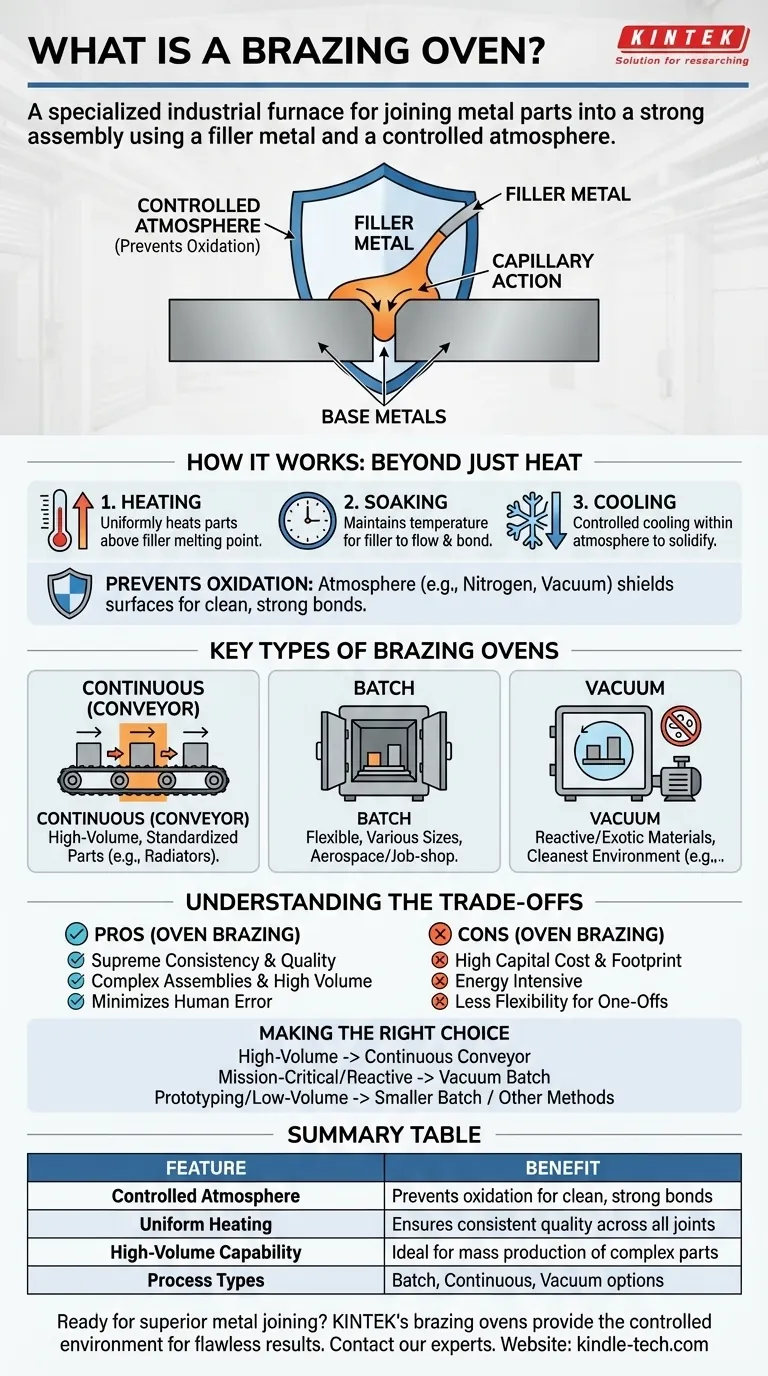

Cómo funciona un horno de soldadura fuerte: Más allá del simple calor

Comprender un horno de soldadura fuerte requiere ir más allá de las altas temperaturas y centrarse en el entorno químico cuidadosamente gestionado que crea.

El principio de la soldadura fuerte en atmósfera controlada

La soldadura fuerte se basa en un metal de aporte (la aleación de soldadura fuerte) con un punto de fusión inferior al de los metales base que se unen. El horno calienta todo el ensamblaje uniformemente justo por encima del punto de fusión del metal de aporte.

Esto permite que la aleación fundida sea atraída hacia la junta ajustada, mojando las superficies de los metales base. Este proceso se conoce como acción capilar.

Prevención de la oxidación: La tarea crítica

Cuando los metales se calientan, reaccionan rápidamente con el oxígeno del aire para formar óxidos en su superficie. Esta capa de óxido actúa como barrera, impidiendo que el metal de aporte fundido se una correctamente al metal base, lo que resulta en una unión débil o fallida.

El trabajo más importante de un horno de soldadura fuerte es desplazar el oxígeno con una atmósfera controlada. Esta atmósfera actúa como un escudo protector, manteniendo las superficies metálicas perfectamente limpias durante todo el ciclo de calentamiento y enfriamiento. Las atmósferas comunes incluyen nitrógeno, amoníaco disociado o vacío.

El ciclo de soldadura fuerte: Calentar, mantener, enfriar

Un proceso típico implica tres fases distintas:

- Calentamiento: Las piezas se llevan a la temperatura de soldadura fuerte objetivo a un ritmo controlado.

- Mantenimiento (Soaking): El ensamblaje se mantiene a la temperatura de soldadura fuerte durante un tiempo específico para asegurar la fusión completa del metal de aporte y su flujo a través de toda la junta.

- Enfriamiento: El ensamblaje se enfría de manera controlada, todavía dentro de la atmósfera protectora, para solidificar la junta sin introducir estrés térmico ni oxidación.

Tipos clave de hornos de soldadura fuerte

La elección del horno depende en gran medida del volumen de producción, el tamaño de la pieza y los requisitos del material.

Hornos continuos (de cinta transportadora)

Estos hornos utilizan una cinta transportadora de malla para mover las piezas a través de diferentes zonas de temperatura. Son los caballos de batalla de la fabricación de alto volumen, ideales para producir miles de piezas idénticas, como radiadores de automóviles y componentes de aire acondicionado.

Hornos por lotes (Batch Ovens)

En un horno por lotes, se coloca una única carga o "lote" de piezas en su interior, se sella la puerta y se realiza todo el ciclo de soldadura fuerte. Ofrecen mayor flexibilidad para manejar piezas de varios tamaños y complejidades y son comunes en entornos aeroespaciales y talleres de servicios.

Hornos de vacío

Un horno de vacío es un tipo de horno por lotes donde la "atmósfera" es la ausencia de gas. Al extraer el aire, la oxidación se elimina prácticamente. Este es el estándar de oro para soldar fuerte materiales reactivos o exóticos como titanio, aluminio y superaleaciones utilizadas en implantes médicos y aeroespaciales.

Comprender las compensaciones: Horno frente a otros métodos

La soldadura fuerte en horno es una técnica potente, pero no siempre es la opción correcta. Compite con otros métodos como la soldadura fuerte manual con soplete y la soldadura fuerte por inducción.

Ventaja: Consistencia y calidad supremas

Debido a que toda la pieza se calienta uniformemente en un entorno controlado, la soldadura fuerte en horno produce uniones excepcionalmente consistentes y de alta calidad en toda una tirada de producción. El error humano se minimiza.

Ventaja: Ensamblajes complejos y alto volumen

Un horno puede soldar fuerte docenas o incluso cientos de juntas en un ensamblaje complejo en un solo ciclo. Esto lo hace mucho más eficiente para piezas intrincadas o producción en masa en comparación con soldar fuerte una junta a la vez con un soplete.

Desventaja: Alto costo de capital y espacio físico

Los hornos industriales de soldadura fuerte representan importantes inversiones de capital. Son grandes, requieren un espacio considerable en el suelo de la fábrica y consumen mucha energía, lo que los hace inadecuados para operaciones a pequeña escala.

Desventaja: Menor flexibilidad para trabajos únicos

Aunque los hornos por lotes ofrecen cierta flexibilidad, el tiempo de configuración y ciclo para la soldadura fuerte en horno la hace poco práctica para reparaciones rápidas o prototipos sencillos únicos. La soldadura fuerte con soplete o por inducción suele ser más rápida y rentable para estas tareas.

Tomar la decisión correcta para su objetivo

Seleccionar la estrategia de soldadura fuerte correcta requiere hacer coincidir la tecnología con sus necesidades operativas específicas.

- Si su enfoque principal es la producción de gran volumen de piezas estandarizadas: Un horno continuo de cinta transportadora ofrece la solución más eficiente y rentable.

- Si su enfoque principal son componentes críticos para la misión o materiales reactivos (como el titanio): Un horno por lotes de vacío proporciona el entorno más limpio y la mayor integridad de junta posible.

- Si su enfoque principal es la creación de prototipos, reparaciones o producción de bajo a medio volumen: Un horno por lotes más pequeño o métodos alternativos como la soldadura fuerte con soplete o por inducción probablemente serán más prácticos y económicos.

En última instancia, ver un horno de soldadura fuerte como un sistema de control ambiental, en lugar de solo una fuente de calor, es la clave para comprender su valor en la fabricación moderna.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera Controlada | Evita la oxidación para uniones limpias y fuertes |

| Calentamiento Uniforme | Asegura una calidad consistente en todas las juntas |

| Capacidad de Alto Volumen | Ideal para la producción en masa de piezas complejas |

| Tipos de Proceso | Hornos por lotes, continuos (cinta transportadora) y de vacío |

¿Listo para lograr una unión de metales superior con precisión y consistencia?

Ya sea que trabaje en fabricación de alto volumen o con componentes críticos para la misión, los hornos de soldadura fuerte de KINTEK proporcionan el entorno controlado necesario para obtener resultados impecables. Nuestra experiencia en equipos de laboratorio e industriales garantiza que obtenga una solución adaptada a sus materiales y objetivos de producción específicos.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo un horno de soldadura fuerte KINTEK puede mejorar su proceso de fabricación y ofrecer las uniones fuertes y confiables que sus productos demandan.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores