En esencia, un horno de desencerado es un horno de alta temperatura diseñado para un único propósito crítico: fundir e incinerar un patrón (típicamente hecho de cera o resina impresa en 3D) fuera de un molde cerámico. Este proceso, conocido como "desencerado" o "quemado", deja una cavidad hueca y perfectamente limpia en la que se puede verter metal fundido, un paso fundamental en la fundición a la cera perdida para aplicaciones de joyería, dentales e industriales.

Un horno de desencerado no es simplemente un calentador; es un instrumento de precisión que ejecuta un programa de temperatura multietapa cuidadosamente cronometrado. Su función principal es crear una cavidad de molde impecable eliminando completamente el patrón original sin dañar la frágil cáscara del molde.

El papel del horno de desencerado en la fundición a la cera perdida

El proceso de desencerado es el corazón de la fundición a la cera perdida, también conocida como el proceso de "cera perdida". El rendimiento del horno determina directamente el éxito o el fracaso de la pieza fundida final.

El proceso de "desencerado" explicado

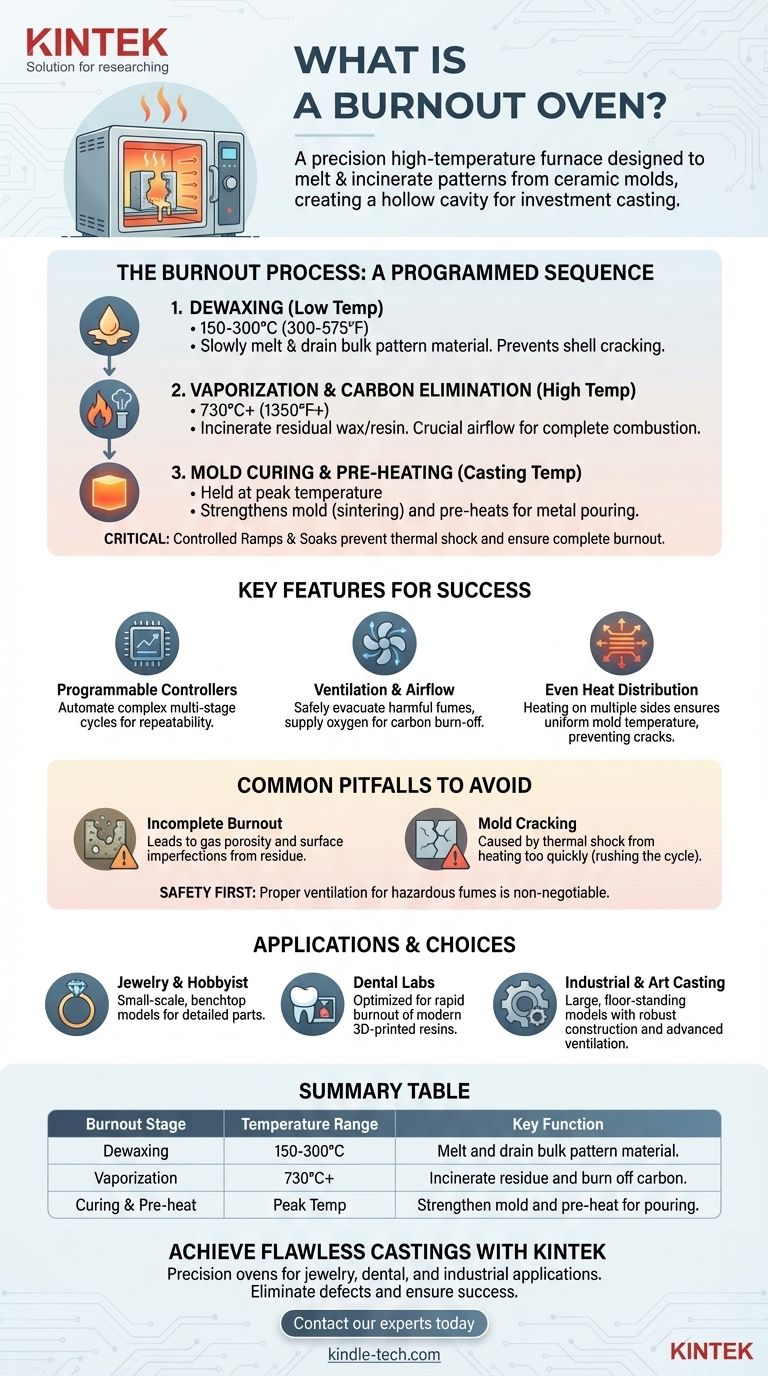

Un ciclo de desencerado no es un simple horneado a una sola temperatura. Es una secuencia programada de etapas de calentamiento, que a menudo duran de 8 a 16 horas, diseñada para lograr tres objetivos distintos.

-

Etapa 1: Desencerado (Baja temperatura) El ciclo comienza a baja temperatura (alrededor de 150-300°C / 300-575°F). Durante esta etapa, la mayor parte del material del patrón se funde y drena del molde. Esto debe hacerse lentamente para evitar que la cera en expansión agriete la cáscara del molde.

-

Etapa 2: Vaporización y eliminación de carbono (Alta temperatura) Luego, la temperatura se eleva significativamente (a 730°C / 1350°F o más). Esta etapa incinera cualquier residuo de cera o resina y, lo que es crucial, quema el residuo de carbono que queda en las paredes del molde. Un flujo de aire adecuado es vital aquí para proporcionar el oxígeno necesario para una combustión completa.

-

Etapa 3: Curado y precalentamiento del molde (Temperatura de fundición) Finalmente, el horno mantiene el molde a su temperatura máxima. Este paso cura y fortalece completamente el material de revestimiento cerámico (un proceso llamado sinterización). También precalienta el molde a la temperatura correcta para recibir metal fundido, lo que evita el choque térmico y asegura que el metal fluya libremente hacia los detalles más finos.

Por qué las rampas y los tiempos de mantenimiento controlados son críticos

El controlador del horno gestiona las rampas (la velocidad de cambio de temperatura) y los tiempos de mantenimiento (el tiempo que se mantiene a una temperatura específica).

- Las rampas evitan el choque térmico. Si un molde se calienta demasiado rápido, diferentes partes se expanden a diferentes velocidades, causando grietas que arruinarán la fundición final.

- Los tiempos de mantenimiento aseguran que cada etapa del proceso se complete por completo. Un tiempo de mantenimiento a la temperatura de desencerado asegura que la mayor parte de la cera se haya drenado, mientras que un tiempo de mantenimiento prolongado a la temperatura máxima garantiza que todos los residuos de carbono hayan desaparecido y que el molde esté completamente curado.

Comprensión de las características clave

Los hornos de desencerado modernos se definen por su capacidad para controlar con precisión todo el ciclo de desencerado, asegurando la repetibilidad y altas tasas de éxito.

Controladores programables

El controlador es el cerebro del horno. Permite al usuario programar, guardar y ejecutar ciclos de desencerado multietapa complejos. Esta programabilidad es la característica más importante, ya que automatiza el proceso largo y delicado.

Ventilación y flujo de aire

Una ventilación adecuada es innegociable. Sirve para dos propósitos: evacuar de forma segura los humos nocivos producidos por la cera o resina fundida, y llevar oxígeno fresco a la cámara. Sin suficiente oxígeno, el residuo de carbono no se quemará, lo que provocará un molde contaminado y una fundición fallida.

Distribución uniforme del calor

Los hornos de alta calidad tienen elementos calefactores en varios lados de la cámara. Esto asegura que todo el molde, independientemente de su posición, se caliente a una velocidad uniforme. El calentamiento desigual es una causa principal de agrietamiento del molde.

Errores comunes a evitar

El proceso de desencerado es implacable. La incomprensión de la función del horno puede provocar fallos costosos y que consumen mucho tiempo.

Desencerado incompleto

Este es el fallo más frecuente. Si el ciclo es demasiado corto o carece de suficiente oxígeno, quedará material de patrón residual o carbono en el molde. Cuando se vierte metal fundido, este residuo puede causar porosidad por gas, imperfecciones superficiales y fundiciones incompletas.

Agrietamiento del molde

El agrietamiento casi siempre es causado por un choque térmico: calentar el molde demasiado rápido. Usar un programa preestablecido y probado con rampas lentas y controladas es la mejor manera de prevenir este fallo catastrófico.

La falsa economía de la velocidad

Puede ser tentador acortar un ciclo de desencerado para ahorrar tiempo. Esto es una falsa economía. Una sola fundición fallida, especialmente con metales preciosos, costará mucho más en material y mano de obra desperdiciados que las pocas horas ahorradas al apresurar el desencerado.

Ventilación y seguridad

Los humos generados durante el desencerado son peligrosos. El horno debe ubicarse en un área bien ventilada, preferiblemente debajo de una campana extractora dedicada. Este es un requisito de seguridad crítico, no un extra opcional.

Tomar la decisión correcta para su aplicación

La selección de un horno depende completamente de sus materiales específicos, escala y requisitos de precisión.

- Si su enfoque principal es el trabajo de aficionado o la joyería a pequeña escala: Un modelo de sobremesa confiable con un controlador programable multietapa es su mejor inversión. Concéntrese en la capacidad que coincida con el tamaño de su matraz típico.

- Si su enfoque principal es un laboratorio dental: Elija un horno diseñado específicamente para el desencerado rápido de resinas modernas impresas en 3D, que a menudo requieren diferentes programas de desencerado y mejor ventilación que la cera tradicional.

- Si su enfoque principal es la fundición industrial o artística a gran escala: Sus necesidades apuntarán a modelos más grandes, de pie, con una construcción robusta, sistemas de ventilación avanzados (a veces incluyendo un postquemador para eliminar humos) y controladores de alta precisión.

En última instancia, el horno de desencerado es el socio silencioso en la creación de una fundición perfecta, permitiendo todo el proceso a través de su control preciso y paciente de la temperatura a lo largo del tiempo.

Tabla resumen:

| Etapa de desencerado | Rango de temperatura | Función clave |

|---|---|---|

| Desencerado | 150-300°C (300-575°F) | Fundir y drenar el material del patrón a granel sin agrietar el molde. |

| Vaporización y eliminación de carbono | 730°C+ (1350°F+) | Incinerar residuos y quemar carbono con un flujo de aire adecuado. |

| Curado y precalentamiento del molde | Mantenido a temperatura máxima | Fortalecer el molde y precalentar para el vertido de metal fundido. |

Logre fundiciones impecables con un horno de desencerado adaptado a sus necesidades. Ya sea que se dedique a la fabricación de joyas, laboratorios dentales o fundición industrial, los hornos de precisión de KINTEK ofrecen calentamiento controlado, distribución uniforme del calor y ventilación robusta para eliminar defectos del molde y asegurar el éxito de la fundición. Contacte hoy mismo a nuestros expertos para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas