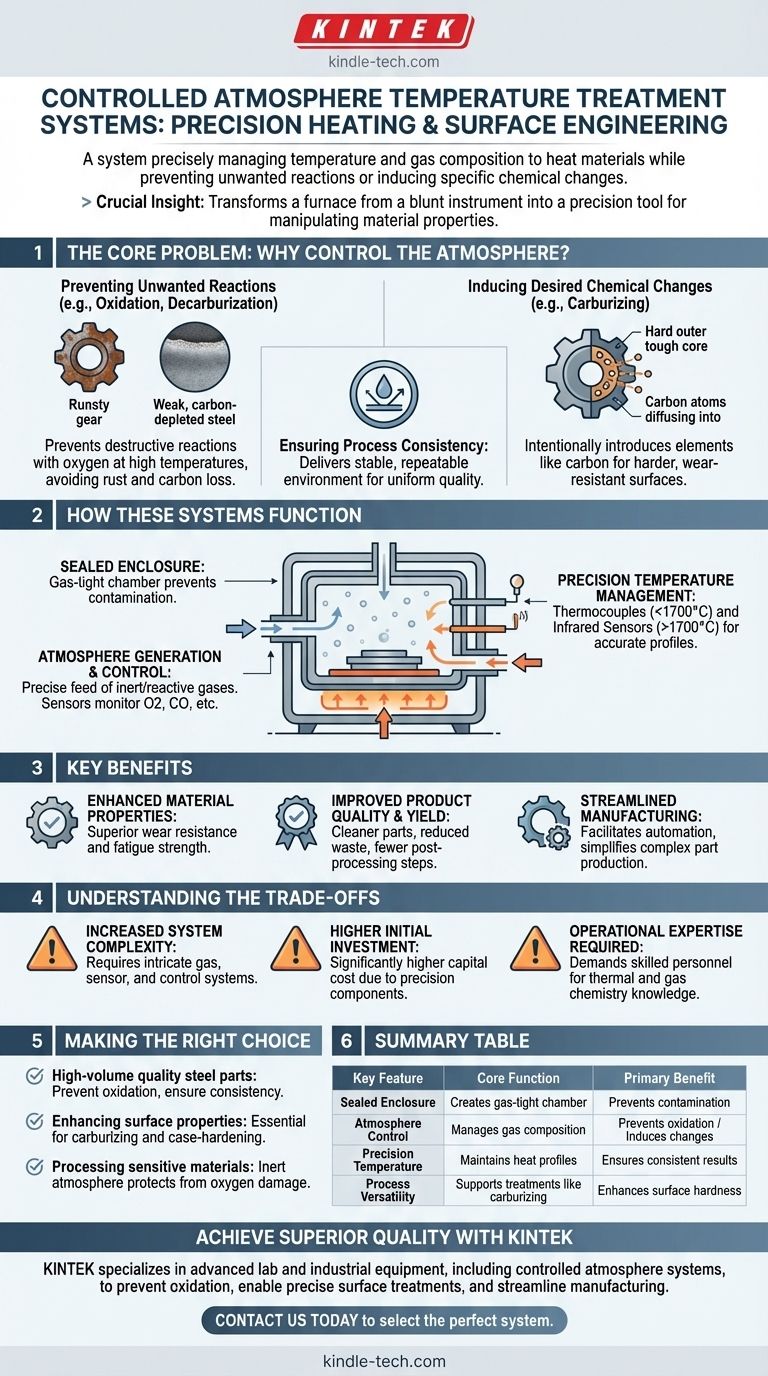

En esencia, un sistema de tratamiento térmico con atmósfera controlada es un horno industrial avanzado que gestiona con precisión dos variables críticas: la temperatura y la composición química del gas que rodea un producto. Su propósito principal es calentar materiales mientras se previenen reacciones no deseadas como la oxidación (herrumbre) o, por el contrario, inducir intencionalmente cambios químicos específicos en la superficie del material.

La idea crucial es que esta tecnología va más allá del calentamiento simple. Al controlar el entorno gaseoso, transforma un horno de un instrumento tosco en una herramienta de precisión para manipular las propiedades del material, asegurando una mayor calidad y permitiendo procesos de fabricación avanzados.

El Problema Central: ¿Por qué controlar la atmósfera?

Calentar materiales en aire normal, rico en oxígeno, puede ser destructivo. A altas temperaturas, el oxígeno reacciona agresivamente con muchos materiales, causando daños significativos. Los sistemas de atmósfera controlada están diseñados para resolver este problema fundamental.

Prevención de Reacciones No Deseadas

El objetivo más común es crear un entorno protector. Al reemplazar el aire rico en oxígeno con gases específicos (a menudo inertes o reactivos de manera controlada), estos sistemas previenen cambios químicos dañinos.

Dos ejemplos clave en el tratamiento del acero son la oxidación (la formación de cascarilla u óxido) y la descarburación, que es la pérdida de contenido de carbono de la superficie del acero, haciéndolo más blando y débil.

Inducción de Cambios Químicos Deseados

A la inversa, estos sistemas se pueden utilizar para introducir intencionalmente elementos en la superficie de un material.

Un ejemplo principal es la cementación (o carburación), donde se utiliza una atmósfera rica en carbono para difundir carbono en la superficie del acero bajo en carbono. Esto crea una pieza con un exterior extremadamente duro y resistente al desgaste, manteniendo al mismo tiempo un núcleo más resistente y dúctil.

Garantía de Consistencia del Proceso

Al eliminar la variabilidad del aire ambiente, estos sistemas proporcionan un entorno estable y repetible. Este nivel de control del proceso es fundamental para la fabricación moderna, ya que garantiza que cada pieza cumpla exactamente con los mismos estándares de calidad.

Cómo Funcionan Estos Sistemas

Un sistema de atmósfera controlada integra varios componentes clave para lograr su objetivo. Si bien los diseños varían, los principios básicos siguen siendo los mismos.

El Recinto Sellado

El proceso tiene lugar dentro de un horno que está sellado para ser hermético a los gases. Este recinto evita que la atmósfera controlada se escape y que el aire exterior se filtre, lo que contaminaría el proceso.

Generación y Control de la Atmósfera

Se introduce un gas o mezcla de gases específicos en la cámara. Esto puede incluir gases inertes como nitrógeno y argón para prevenir cualquier reacción, o gases reactivos mezclados con precisión para lograr un resultado químico específico. Sensores sofisticados monitorean y ajustan constantemente los niveles de gases como O2, CO y vapor de agua.

Gestión de Temperatura de Precisión

El control preciso de la temperatura es primordial. Estos sistemas utilizan sensores avanzados, como termopares para temperaturas más bajas (por debajo de 1700 °C) e instrumentos infrarrojos para temperaturas más altas. Estos datos se introducen en una unidad de control automatizada que mantiene el perfil de temperatura con una precisión excepcional.

Beneficios Clave del Tratamiento con Atmósfera Controlada

La adopción de esta tecnología ofrece ventajas significativas en eficiencia, calidad y capacidad.

Propiedades Mejoradas del Material

Al prevenir la descarburación o al realizar tratamientos superficiales como la cementación, el producto final exhibe una resistencia al desgaste y una resistencia a la fatiga superiores. Esto conduce a componentes más duraderos y fiables.

Mejora de la Calidad del Producto y el Rendimiento

El proceso reduce o elimina drásticamente problemas como la formación de cascarilla y la quema. Esto da como resultado piezas más limpias, tasas de calificación más altas y una reducción significativa del material desperdiciado y de los pasos de postprocesamiento como la limpieza o el mecanizado.

Fabricación Optimizada

Estos sistemas facilitan la automatización del tratamiento térmico, lo que mejora la productividad y reduce la intensidad de mano de obra. También pueden simplificar la fabricación de piezas complejas al permitir el uso de metales más blandos y fáciles de mecanizar que luego se endurecen en la superficie.

Comprensión de las Compensaciones

Aunque es potente, esta tecnología no es una solución universal. Una evaluación objetiva requiere reconocer sus complejidades.

Mayor Complejidad del Sistema

Un horno de atmósfera controlada es inherentemente más complejo que un horno estándar calentado por aire. Requiere sistemas de generación o suministro de gas, matrices de sensores intrincadas y una lógica de control sofisticada, todo lo cual debe funcionar al unísono.

Mayor Inversión Inicial

La complejidad añadida y los componentes de precisión significan que el costo de capital inicial de un sistema de atmósfera controlada es significativamente mayor que el de alternativas más simples.

Experiencia Operativa Requerida

Operar y mantener adecuadamente estos sistemas exige un mayor nivel de habilidad técnica. El personal debe comprender no solo el proceso térmico, sino también la química del gas y los sistemas de control para garantizar un funcionamiento seguro y eficaz.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un sistema de atmósfera controlada depende completamente de los requisitos del material y los objetivos de producción.

- Si su enfoque principal es la producción de alto volumen de piezas de acero de calidad: Esta tecnología es fundamental para prevenir la oxidación y la descarburación, asegurando propiedades mecánicas consistentes y reduciendo el retrabajo.

- Si su enfoque principal es mejorar las propiedades superficiales: Una atmósfera controlada es esencial para procesos de endurecimiento superficial como la cementación, que crean piezas con una superficie excepcionalmente dura y un núcleo resistente.

- Si su enfoque principal es procesar materiales sensibles o reactivos: Una atmósfera inerte es la única manera de proteger materiales (como ciertos componentes electrónicos o aleaciones exóticas) que serían dañados o destruidos por el oxígeno a altas temperaturas.

En última instancia, la adopción de un sistema de atmósfera controlada es una inversión en precisión, repetibilidad y la calidad final de su producto.

Tabla Resumen:

| Característica Clave | Función Principal | Beneficio Principal |

|---|---|---|

| Recinto Sellado | Crea una cámara de procesamiento hermética a los gases | Previene la contaminación del aire ambiente |

| Control de Atmósfera | Gestiona la composición del gas (p. ej., inerte, reactivo) | Previene la oxidación o induce cambios superficiales |

| Temperatura de Precisión | Mantiene con precisión perfiles de calor específicos | Asegura resultados consistentes y repetibles |

| Versatilidad del Proceso | Soporta tratamientos como la cementación | Mejora la dureza superficial y la resistencia al desgaste |

¿Listo para lograr una calidad y consistencia superiores en sus procesos de tratamiento térmico?

KINTEK se especializa en equipos industriales y de laboratorio avanzados, incluidos sistemas de atmósfera controlada. Nuestras soluciones están diseñadas para prevenir la oxidación, permitir tratamientos superficiales precisos y optimizar su flujo de trabajo de fabricación.

Contáctenos hoy para discutir cómo nuestra experiencia en equipos de laboratorio y consumibles puede ayudarle a seleccionar el sistema perfecto para sus objetivos de material y producción.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal