En esencia, un horno de atmósfera inerte de alta temperatura es un horno especializado diseñado para calentar materiales en un ambiente libre de oxígeno y otros gases reactivos. Su propósito es realizar procesos de tratamiento térmico como la soldadura fuerte, la sinterización o el recocido sin causar reacciones químicas no deseadas, principalmente la oxidación. Este ambiente controlado asegura que la composición química y la integridad estructural del material se preserven.

El desafío fundamental en el procesamiento a alta temperatura es que el calor acelera las reacciones químicas, y el oxígeno en nuestro aire es altamente reactivo. Un horno de atmósfera inerte resuelve esto reemplazando el aire con un gas no reactivo, creando un ambiente seguro y neutro para el material.

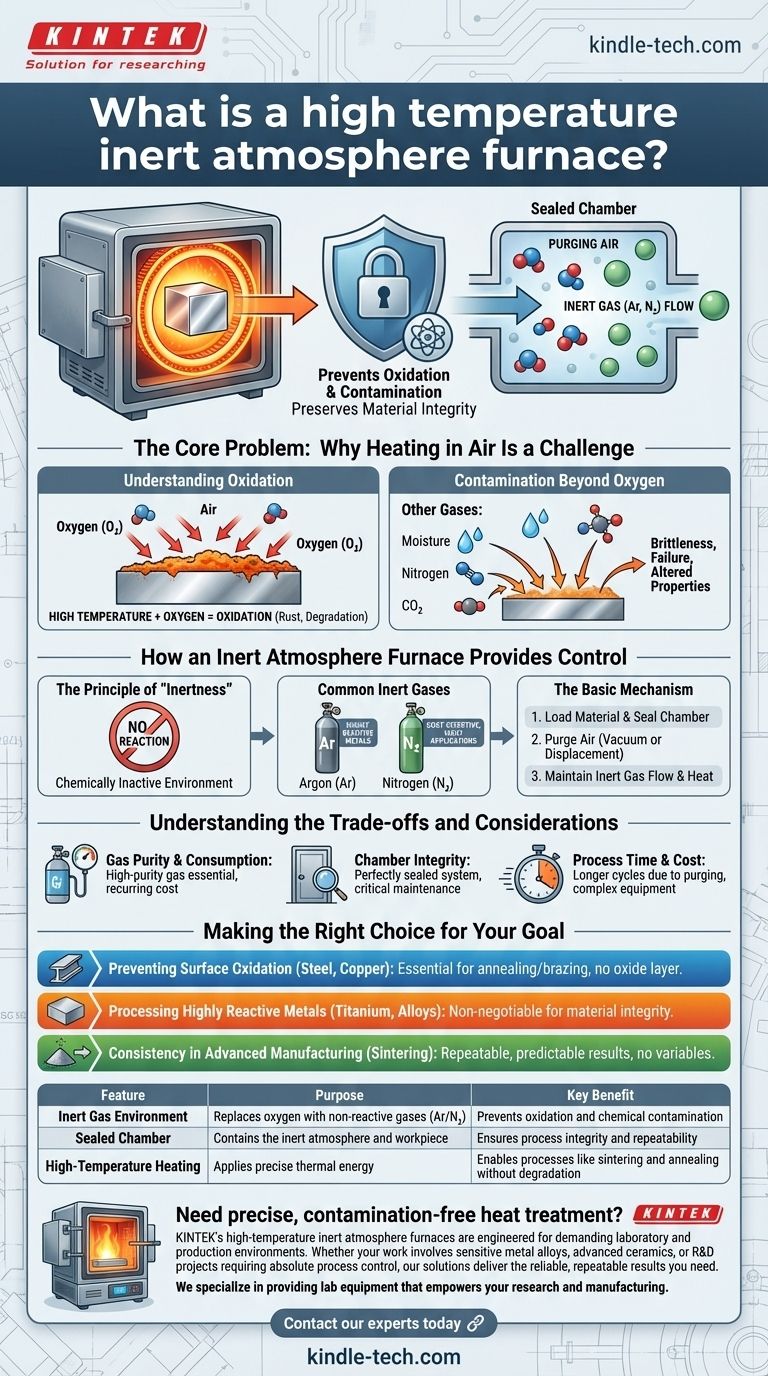

El problema central: por qué calentar al aire es un desafío

Cuando se necesita calentar materiales a cientos o incluso miles de grados, la atmósfera circundante se convierte en un factor crítico. Realizar esto al aire libre introduce variables significativas, a menudo destructivas.

Comprender la oxidación

A altas temperaturas, el oxígeno del aire reacciona agresivamente con la superficie de la mayoría de los materiales. Este proceso es la oxidación.

Vemos una versión lenta de esto como óxido en el hierro, pero el calor alto actúa como un potente catalizador. Esto puede debilitar el material, cambiar sus propiedades eléctricas o simplemente arruinar su acabado superficial.

Contaminación más allá del oxígeno

El aire no es solo oxígeno. También contiene humedad, nitrógeno, dióxido de carbono y otros elementos traza.

Dependiendo del material y la temperatura, estos gases también pueden reaccionar con la pieza de trabajo, lo que lleva a la contaminación, la fragilidad o la imposibilidad de lograr las propiedades deseadas del material.

Cómo un horno de atmósfera inerte proporciona control

Este tipo de horno está diseñado específicamente para eliminar la variable de una atmósfera reactiva. Ofrece a los operadores un control preciso sobre el entorno químico.

El principio de la "inercia"

El término inerte significa químicamente inactivo. El horno crea este ambiente purgando el aire ambiente de una cámara sellada y reemplazándolo con un gas que no reaccionará con el material que se está calentando.

Esto previene la oxidación y otras reacciones no deseadas, aislando el proceso a los efectos del calor solamente.

Gases inertes comunes

Los gases más comunes utilizados son el Argón (Ar) y el Nitrógeno (N₂).

El argón es completamente inerte y es la opción preferida para metales altamente reactivos o los procesos más sensibles. El nitrógeno es técnicamente menos inerte que el argón, pero es adecuado para muchas aplicaciones y a menudo es más rentable.

El mecanismo básico

El proceso implica algunos pasos clave. Primero, el material se coloca dentro de una cámara herméticamente sellada. Segundo, se elimina el aire, ya sea mediante una bomba de vacío o mediante "purga", inundando la cámara con el gas inerte para desplazar el aire más ligero.

Finalmente, se mantiene un flujo constante y de baja presión del gas inerte mientras los elementos calefactores llevan la cámara a la temperatura objetivo.

Comprender las compensaciones y consideraciones

Aunque son increíblemente útiles, estos hornos introducen su propio conjunto de requisitos operativos y complejidades en comparación con un horno estándar.

Pureza y consumo de gas

La eficacia del proceso está directamente ligada a la pureza del gas inerte. Incluso un pequeño porcentaje de oxígeno puede comprometer el resultado. Esto crea un costo operativo recurrente para cilindros o generadores de gas de alta pureza.

Integridad de la cámara

Todo el sistema depende de que la cámara esté perfectamente sellada. Cualquier fuga, por pequeña que sea, permitirá que el oxígeno se filtre, anulando el propósito de la atmósfera inerte. El mantenimiento regular y las comprobaciones de los sellos son fundamentales.

Tiempo y costo del proceso

Purgar la cámara de aire lleva tiempo, lo que aumenta el tiempo de ciclo total de un tratamiento térmico. El equipo en sí también es más complejo y costoso que un horno estándar debido a la necesidad de cámaras selladas, sistemas de manejo de gas y controles precisos.

Tomar la decisión correcta para su objetivo

El uso de una atmósfera inerte no es solo una característica; es una solución a problemas específicos de procesamiento de materiales. La decisión de usar uno debe estar directamente ligada a su resultado deseado.

- Si su enfoque principal es prevenir la oxidación superficial en metales como el acero o el cobre: Una atmósfera inerte es esencial para el recocido o la soldadura fuerte sin crear una capa de óxido destructiva.

- Si su enfoque principal es procesar metales altamente reactivos como el titanio o ciertas aleaciones: Un ambiente de gas inerte de alta pureza es innegociable para evitar una pérdida catastrófica de la integridad del material.

- Si su enfoque principal es la consistencia en la fabricación avanzada (por ejemplo, sinterización de polvos metálicos): El ambiente controlado de un horno inerte elimina las variables atmosféricas, asegurando resultados repetibles y predecibles.

En última instancia, un horno de atmósfera inerte proporciona el control necesario para transformar materiales con calor sin comprometer sus propiedades fundamentales.

Tabla resumen:

| Característica | Propósito | Beneficio clave |

|---|---|---|

| Ambiente de gas inerte | Reemplaza el oxígeno con gases no reactivos (Argón/Nitrógeno) | Previene la oxidación y la contaminación química |

| Cámara sellada | Contiene la atmósfera inerte y la pieza de trabajo | Garantiza la integridad y repetibilidad del proceso |

| Calentamiento a alta temperatura | Aplica energía térmica precisa a los materiales | Permite procesos como la sinterización y el recocido sin degradación del material |

¿Necesita un tratamiento térmico preciso y libre de contaminación?

Los hornos de atmósfera inerte de alta temperatura de KINTEK están diseñados para entornos de laboratorio y producción exigentes. Ya sea que su trabajo involucre aleaciones metálicas sensibles, cerámicas avanzadas o proyectos de I+D que requieran un control absoluto del proceso, nuestras soluciones ofrecen los resultados confiables y repetibles que necesita.

Nos especializamos en proporcionar equipos de laboratorio que potencian su investigación y fabricación.

Contacte a nuestros expertos hoy para discutir cómo un horno de atmósfera inerte puede resolver sus desafíos específicos de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué son los hornos de atmósfera? Dominando el tratamiento térmico controlado para materiales superiores

- ¿Qué se utiliza como atmósfera inerte para los productos farmacéuticos? Proteja sus medicamentos con inertización con nitrógeno

- ¿Por qué es necesaria una atmósfera de horno de alta precisión que proporcione temperaturas superiores a 1100 °C para el tratamiento térmico a alta temperatura de ánodos de níquel modificados con oro (Au) o molibdeno (Mo)?

- ¿Por qué es necesario un horno de sinterización con atmósfera controlada para los nanocristales intermetálicos ordenados? Guía Esencial

- ¿Cómo optimiza un horno de alta temperatura con control de atmósfera los recubrimientos de espinela? Logra precisión en el sinterizado redox

- ¿Cómo asegura un horno de atmósfera de alta temperatura la estructura activa de los catalizadores de calcio-aluminio?

- ¿Por qué se debe utilizar equipo de calefacción en una atmósfera inerte? Garantizar la estabilidad para la cristalización de Li2S-P2S5

- ¿Cuál es la función de un horno de alta temperatura con atmósfera controlada en la producción de biocarbón? Control Maestro de Pirólisis