En esencia, un horno de hidrógeno es un equipo especializado de alta temperatura utilizado para sinterizar materiales muy sensibles al oxígeno. Utiliza gas hidrógeno no solo como medio de calentamiento, sino como una atmósfera activa y protectora que previene la oxidación y purifica la superficie del material durante el procesamiento.

La función crítica de un horno de sinterización con hidrógeno es su capacidad para crear una atmósfera "reductora". Esto significa que el hidrógeno elimina activamente el oxígeno y otros contaminantes a temperaturas extremas, una capacidad esencial para producir componentes metálicos y cerámicos de alto rendimiento y alta pureza.

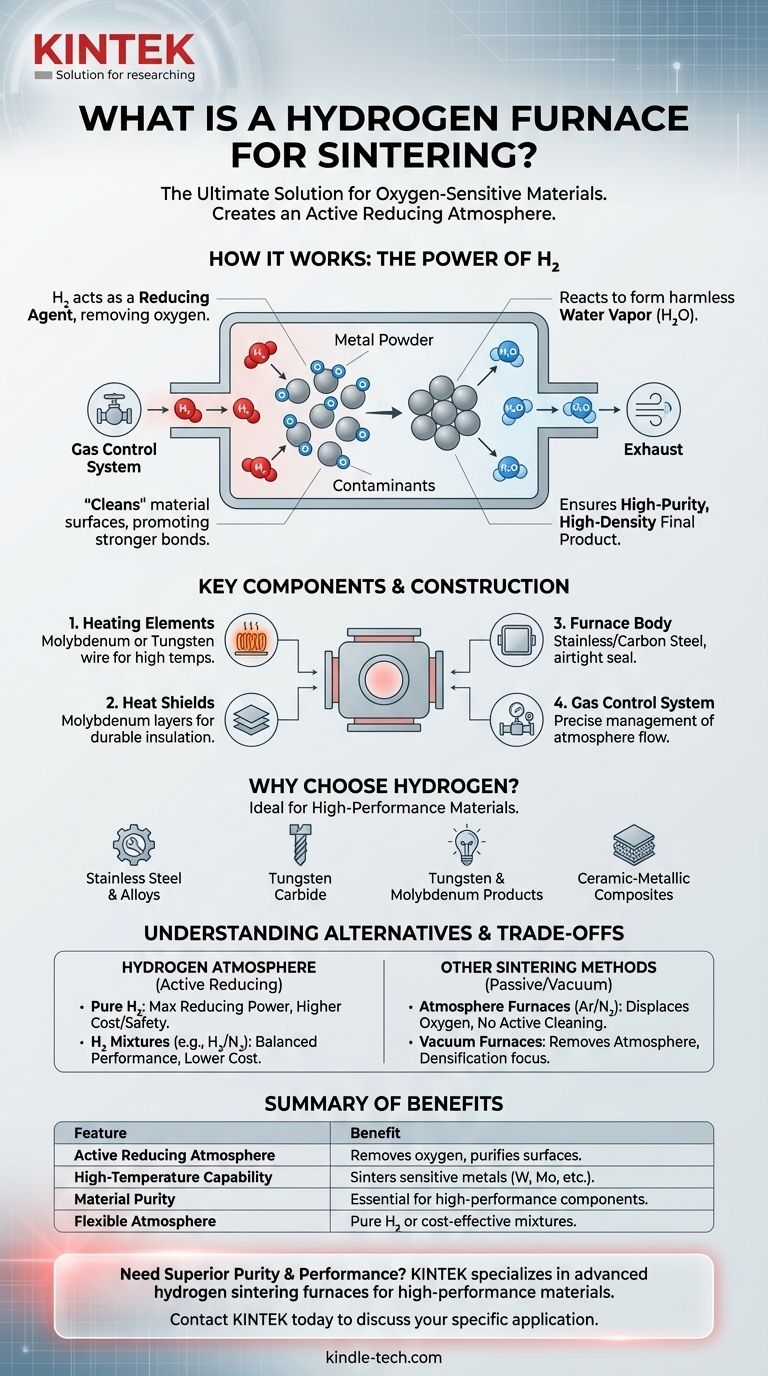

Cómo funciona un horno de hidrógeno

Para comprender su valor, debemos ir más allá del simple calentamiento y centrarnos en el entorno químico que crea. El diseño del horno se centra completamente en el control de esta atmósfera.

El papel de la atmósfera de hidrógeno

El principio central es utilizar hidrógeno (H2) como agente reductor. A las altas temperaturas requeridas para la sinterización (fusión de partículas de polvo), la mayoría de los metales formarían óxidos rápidamente, comprometiendo su integridad estructural.

El hidrógeno lo previene activamente reaccionando con cualquier oxígeno presente, formando vapor de agua inofensivo (H2O) que se ventila. Este proceso "limpia" eficazmente las superficies de las partículas del material, promoviendo enlaces más fuertes y un producto final más denso.

Componentes clave y construcción

Un horno de hidrógeno típico está construido para soportar calor extremo y gestionar un entorno de gas controlado.

Sus componentes principales incluyen:

- Elementos calefactores: A menudo hechos de alambre de molibdeno o tungsteno, que pueden operar a temperaturas muy altas sin degradarse en la atmósfera de hidrógeno.

- Escudos térmicos: Se utilizan capas de molibdeno para el aislamiento en lugar de fibra tradicional, ya que son más duraderas en este entorno específico.

- Cuerpo del horno: La cámara está construida con acero inoxidable o acero al carbono, diseñada para sellarse herméticamente para contener la atmósfera de hidrógeno.

- Sistema de control de gas: Un sistema sofisticado gestiona el flujo de hidrógeno y cualquier gas inerte, asegurando la composición atmosférica correcta durante todo el ciclo de sinterización.

¿Por qué elegir hidrógeno para la sinterización?

La decisión de utilizar un horno de hidrógeno está impulsada enteramente por el material que se está procesando. No es una herramienta de propósito general, sino una solución para aplicaciones específicas y exigentes.

Sinterización de materiales de alto rendimiento

El hidrógeno es la opción requerida para materiales cuyas propiedades finales dependen de una pureza extrema y la ausencia de óxidos.

Las aplicaciones comunes incluyen la sinterización de acero inoxidable, carburo de tungsteno y otras aleaciones de alto rendimiento. También es esencial para producir productos puros de tungsteno y molibdeno y ciertos compuestos metal-cerámicos especializados.

Comprensión de las compensaciones y alternativas

Aunque es potente, un horno de hidrógeno no es la única opción para la sinterización. Comprender su lugar en relación con otras tecnologías es clave para tomar una decisión informada.

Hidrógeno puro frente a mezclas de hidrógeno

Operar un horno con hidrógeno puro proporciona la máxima capacidad de reducción, pero también conlleva mayores costos operativos y consideraciones de seguridad.

Para muchas aplicaciones, una mezcla de hidrógeno que combina H2 con un gas inerte como nitrógeno o argón es un compromiso práctico. Este enfoque reduce los costos mientras conserva suficiente poder reductor para la tarea.

Comparación con otros métodos de sinterización

- Hornos de atmósfera: Utilizan gases inertes como argón o nitrógeno. Su objetivo es simplemente desplazar el oxígeno y prevenir reacciones. No limpian ni reducen activamente la superficie del material como lo hace el hidrógeno.

- Hornos de vacío (Prensado en caliente): Eliminan completamente la atmósfera, creando un vacío para prevenir la oxidación. Algunos también aplican alta presión durante el ciclo para ayudar a densificar el material, lo cual es particularmente útil para ciertas cerámicas. La elección depende de si el material se beneficia más de un vacío o de un entorno reductor activo.

Tomar la decisión correcta para su material

Seleccionar la tecnología de sinterización correcta requiere hacer coincidir las capacidades del horno con las necesidades químicas del material.

- Si su enfoque principal son los metales sensibles al oxígeno de alta pureza (p. ej., tungsteno, molibdeno): Un horno de hidrógeno puro es el estándar de la industria para lograr la reducción y densidad necesarias.

- Si su enfoque principal es la sinterización rentable de acero inoxidable u otras aleaciones: Un horno que utiliza una mezcla de hidrógeno y nitrógeno a menudo proporciona el equilibrio ideal entre rendimiento y costo operativo.

- Si su enfoque principal son las cerámicas avanzadas que requieren densificación bajo presión: Un horno de sinterización por prensado en caliente que opera al vacío es probablemente la tecnología más apropiada.

En última instancia, elegir un horno de hidrógeno es una decisión de aprovechar la química para lograr propiedades del material superiores que son inalcanzables con otros métodos.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera de hidrógeno | Elimina activamente el oxígeno, previene la oxidación y purifica las superficies del material. |

| Capacidad de alta temperatura | Sinteriza materiales sensibles como tungsteno, molibdeno y acero inoxidable. |

| Pureza del material | Esencial para producir componentes metálicos y cerámicos de alto rendimiento y alta densidad. |

| Control de la atmósfera | Puede utilizar hidrógeno puro o mezclas rentables de hidrógeno y gas inerte. |

¿Necesita lograr una pureza y un rendimiento superiores en su proceso de sinterización de metales o cerámicas?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de sinterización con hidrógeno diseñados para materiales de alto rendimiento como tungsteno, molibdeno y acero inoxidable. Nuestros expertos pueden ayudarle a seleccionar la configuración de horno adecuada, ya sea hidrógeno puro o una mezcla de gases, para satisfacer sus requisitos específicos de material y presupuesto.

Contacte a KINTEK hoy mismo para discutir su aplicación de sinterización y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es un horno de atmósfera controlada para el tratamiento térmico? Domine la química de superficies y la metalurgia

- ¿Por qué son cruciales los gases inertes en la soldadura fuerte? Proteja las uniones y mejore la calidad con nitrógeno, helio y argón

- ¿Qué ayuda a aliviar la atmósfera controlada? Extender la vida útil del grano y eliminar el deterioro

- ¿Cuáles son los factores que afectan el proceso de tratamiento térmico? Temperatura maestra, tiempo, enfriamiento y atmósfera

- ¿Cuál es la diferencia entre las atmósferas oxidantes y reductoras? Perspectivas clave para sus aplicaciones

- ¿Cuáles son los diferentes tipos de atmósferas preparadas a base de nitrógeno? Elija Lean o Rich para un tratamiento térmico óptimo

- ¿Cuál es la aplicación específica de un horno de resistencia atmosférica? Pruebas de durabilidad a la oxidación de ZrB2–SiC–TaC

- ¿Cuál es la composición nominal del gas producida por diferentes métodos de generación endotérmica? Optimice su tratamiento térmico