En esencia, un horno de retorta es un tipo especializado de horno de tratamiento térmico que se distingue por su cámara interna sellada, conocida como retorta. Este diseño no es para calentamiento general, sino para procesos que requieren una atmósfera de gas altamente controlada. Su uso principal es modificar las propiedades superficiales de los materiales, particularmente los metales, mediante procesos como la cementación y la nitruración, sin permitir la oxidación u otras reacciones no deseadas.

La función definitoria de un horno de retorta es su capacidad para aislar una pieza de trabajo dentro de un contenedor sellado (la retorta). Esto le permite introducir gases reactivos o inertes específicos, cambiando fundamentalmente las propiedades del material de una manera precisa y repetible.

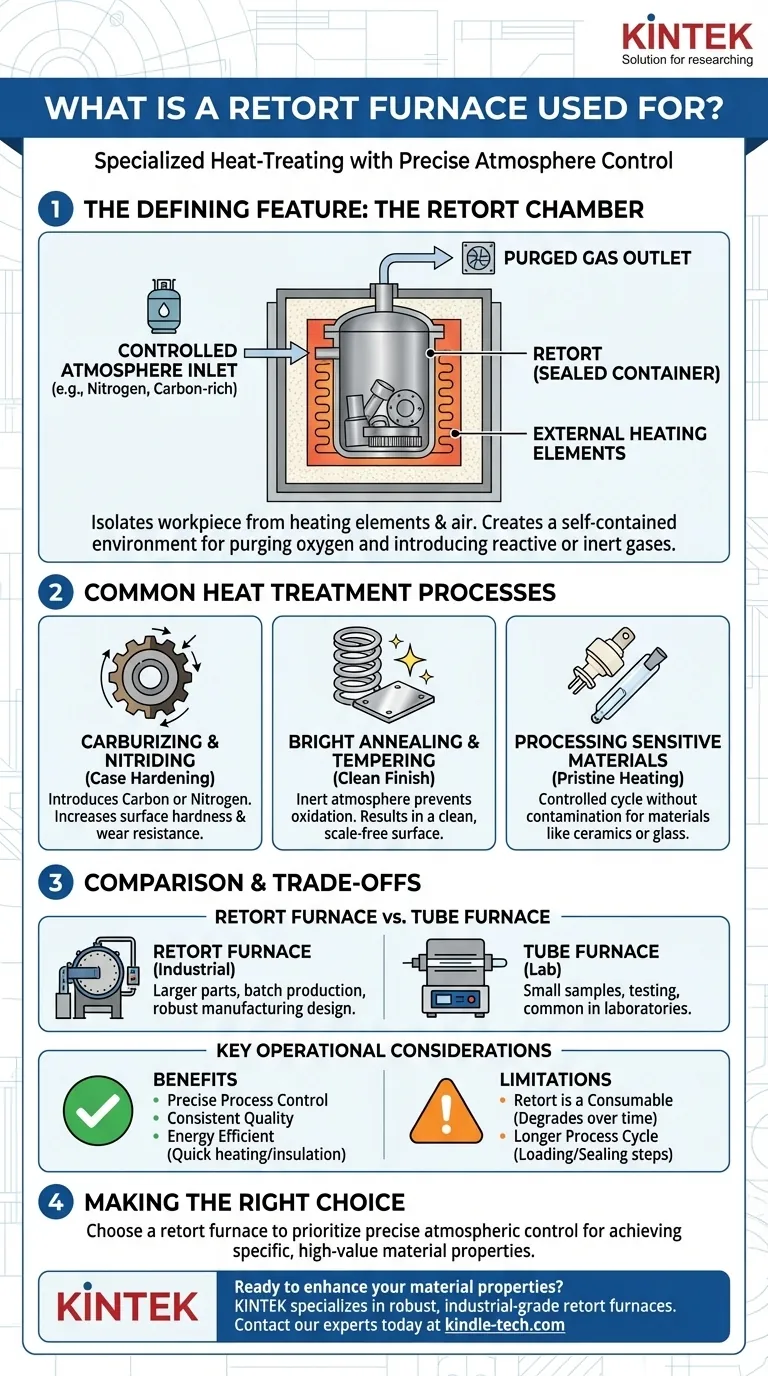

La Característica Definitoria: La Cámara de Retorta

Las capacidades únicas de un horno de retorta se derivan directamente del diseño de la propia retorta. Comprender este componente es clave para entender el propósito del horno.

¿Qué es una Retorta?

La retorta es un contenedor de forma cilíndrica o de caja, generalmente hecho de aleaciones metálicas de alta temperatura. Las piezas a tratar térmicamente se colocan dentro de este contenedor, que luego se sella.

Toda la retorta sellada se coloca entonces dentro del horno y se calienta externamente, ya sea vertical u horizontalmente.

Cómo Permite el Control de la Atmósfera

Al aislar la pieza de trabajo de los elementos calefactores del horno (ya sean eléctricos o de gas), la retorta crea un entorno autónomo.

Este aislamiento permite a los operadores purgar el oxígeno de la cámara e introducir una atmósfera de gas específica. Esto es fundamental para procesos donde la interacción con el aire sería perjudicial, como prevenir la oxidación, o para procesos que dependen de una reacción química con un gas específico.

Procesos Comunes de Tratamiento Térmico

La capacidad de controlar la atmósfera hace que los hornos de retorta sean esenciales para varias aplicaciones industriales clave.

Cementación y Nitruración: Estos son procesos de endurecimiento superficial. Se introduce un gas rico en carbono (para la cementación) o un gas rico en nitrógeno (para la nitruración) en la retorta, lo que provoca que el carbono o el nitrógeno se difundan en la superficie de una pieza de acero, haciéndola significativamente más dura y más resistente al desgaste.

Recocido y Revenido: Aunque muchos hornos pueden realizar el recocido, el uso de un horno de retorta asegura que el proceso se realice en una atmósfera inerte. Esto previene la formación de cascarilla u óxidos en la superficie del material, lo que resulta en un acabado limpio y brillante, como se ve al recocer perdigones de hierro dulce.

Procesamiento de Materiales Sensibles: Materiales como ciertas cerámicas o vidrio pueden tratarse en un horno de retorta para garantizar un ciclo de calentamiento y enfriamiento prístino y controlado sin contaminación por el aire ambiente o subproductos de la combustión.

Comprender las Compensaciones

Aunque es potente, un horno de retorta no es una solución universal. Su naturaleza especializada conlleva ventajas y consideraciones específicas en comparación con otros tipos de hornos.

Horno de Retorta vs. Horno Tubular

Un horno tubular también se utiliza para procesos de atmósfera controlada, pero suele ser más pequeño y más común en entornos de laboratorio para probar o analizar muestras pequeñas.

Un horno de retorta es un aparato industrial más robusto diseñado para tratar piezas más grandes o producción por lotes. Está construido para los rigores de los entornos de fabricación.

Beneficios Operacionales Clave

En comparación con métodos más antiguos o menos avanzados, los hornos de retorta modernos ofrecen ventajas significativas. A menudo presentan tiempos de calentamiento más rápidos y un aislamiento superior, lo que conduce a una disminución del consumo de combustible o electricidad.

Esta eficiencia, combinada con el control preciso del proceso, mejora la consistencia y la calidad de las piezas tratadas.

Limitaciones a Considerar

La retorta en sí es un componente consumible. Está sujeta a un estrés térmico extremo y finalmente se degradará, lo que requerirá reemplazo.

El proceso de carga, sellado y purga de la retorta añade pasos al ciclo de producción en comparación con simplemente colocar una pieza en un horno de aire abierto. Esto lo hace menos adecuado para procesos donde el control de la atmósfera no es un requisito estricto.

Tomar la Decisión Correcta para Su Proceso

Seleccionar el horno correcto depende completamente del resultado deseado para su material. El horno de retorta sobresale en la modificación superficial dependiente de la atmósfera.

- Si su enfoque principal es el endurecimiento superficial de metales (cementación, nitruración): Un horno de retorta es la herramienta estándar y más efectiva para el trabajo.

- Si su enfoque principal es el recocido brillante o el revenido sin oxidación: Un horno de retorta proporciona resultados superiores al garantizar un ambiente inerte.

- Si su enfoque principal es el calentamiento de propósito general en laboratorio o el análisis de muestras pequeñas: Un horno tubular es probablemente una opción más versátil y apropiada.

En última instancia, elegir un horno de retorta es una decisión para priorizar el control atmosférico preciso para lograr propiedades del material específicas y de alto valor.

Tabla Resumen:

| Característica Clave | Función Principal | Aplicaciones Comunes |

|---|---|---|

| Cámara de Retorta Sellada | Aísla la pieza de trabajo para un control preciso de la atmósfera | Cementación, Nitruración (Endurecimiento superficial) |

| Atmósfera de Gas Inerte/Reactivo | Previene la oxidación; permite reacciones químicas | Recocido Brillante, Revenido |

| Diseño a Escala Industrial | Procesamiento por lotes de piezas más grandes | Tratamiento térmico de metales, procesamiento de materiales sensibles |

¿Listo para mejorar sus propiedades de material con control atmosférico preciso?

KINTEK se especializa en hornos de retorta industriales robustos diseñados para aplicaciones exigentes como la cementación, la nitruración y el recocido brillante. Nuestro equipo garantiza resultados consistentes y de alta calidad al proporcionar el ambiente de gas exacto que requiere su proceso.

Ya sea que esté endureciendo componentes metálicos o recociendo materiales sensibles, nuestra experiencia en equipos de laboratorio puede ayudarle a lograr propiedades superficiales y eficiencia operativa superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de retorta KINTEK puede satisfacer sus necesidades específicas de laboratorio o producción.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es la inertización por vacío? Un método más seguro para prevenir explosiones y oxidación

- ¿Qué causa la oxidación en el tratamiento térmico? Controle la atmósfera de su horno para evitar la formación de cascarilla y la descarburación

- ¿Qué papel juega un horno de sinterización en atmósfera en la co-sinterización de NMC622 y LLZ? Lograr interfaces de alto rendimiento

- ¿Para qué se utiliza una atmósfera de vapor en un horno? Lograr un revenido sin escamas y piezas sinterizadas mejoradas

- ¿Cuáles son las ventajas de un horno de temple sellado? Logre una consistencia metalúrgica y eficiencia superiores

- ¿Qué define una atmósfera comercial a base de nitrógeno? Obtenga precisión y flexibilidad en su proceso de tratamiento térmico

- ¿Qué hace el nitrógeno en un horno? Controle su atmósfera para prevenir la oxidación y asegurar la calidad

- ¿Qué se utiliza como atmósfera inerte para los productos farmacéuticos? Proteja sus medicamentos con inertización con nitrógeno