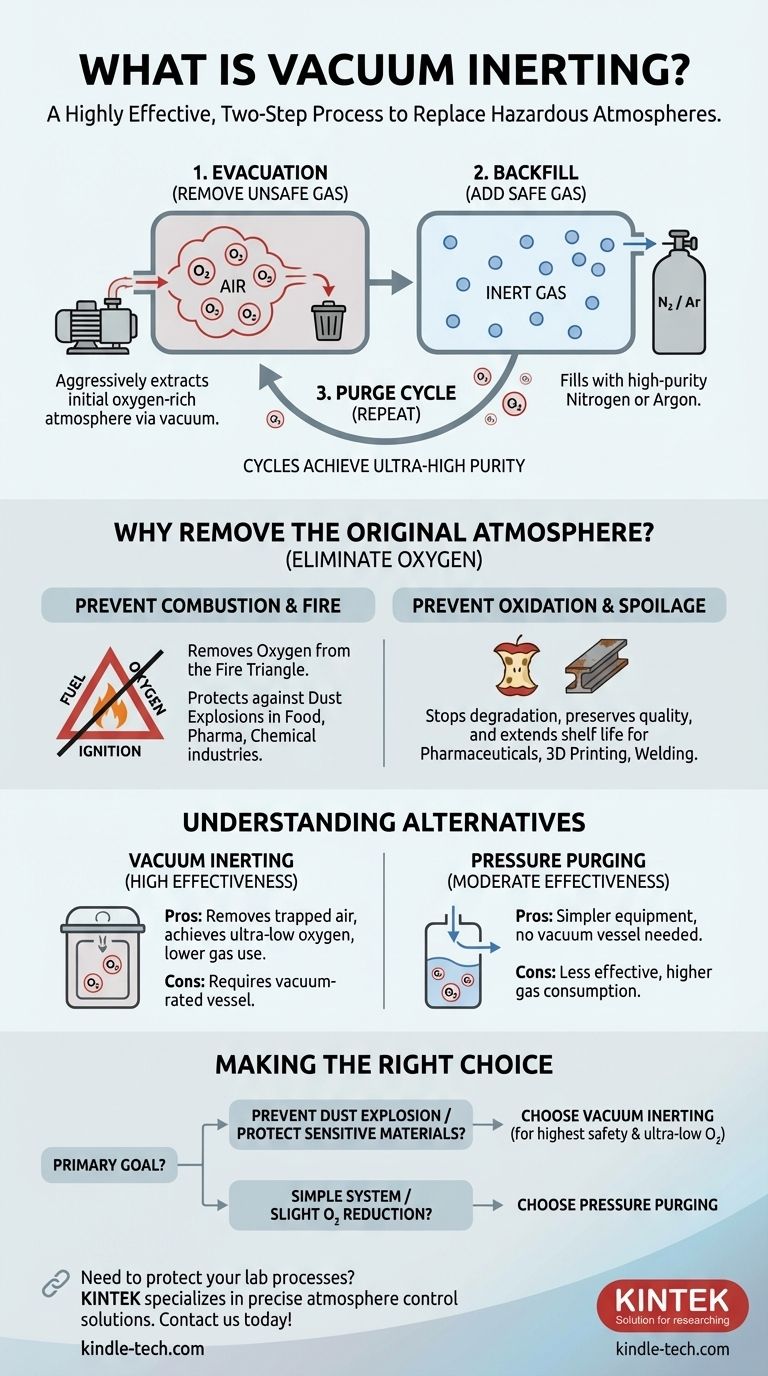

En términos sencillos, la inertización por vacío es un método de dos pasos altamente efectivo para reemplazar una atmósfera peligrosa o reactiva dentro de un contenedor sellado con una atmósfera segura e inerte. El proceso primero utiliza una bomba de vacío para eliminar la atmósfera original (como el aire rico en oxígeno) y luego rompe ese vacío rellenando el contenedor con un gas inerte, como nitrógeno o argón. Esto a menudo se repite en ciclos para lograr una pureza excepcionalmente alta.

El propósito central de la inertización por vacío no es solo agregar un gas seguro, sino primero eliminar agresivamente uno inseguro. Al aplicar un vacío, se asegura que la atmósfera no deseada se extraiga físicamente en lugar de solo diluirse, lo que lo convierte en uno de los métodos más confiables para prevenir explosiones y proteger materiales sensibles.

Por qué eliminar la atmósfera original es fundamental

La decisión de utilizar la inertización por vacío se basa en la necesidad de eliminar los riesgos que plantea la atmósfera predeterminada de un contenedor, que suele ser el aire ambiente. El aire contiene aproximadamente un 21% de oxígeno, un gas altamente reactivo que crea dos problemas principales: combustión y oxidación.

La amenaza de combustión e incendio

Cualquier proceso que involucre polvos finos y combustibles, como los utilizados en las industrias alimentaria, farmacéutica o química, conlleva el riesgo de una explosión de polvo.

Para que ocurra un incendio o una explosión, se necesitan tres elementos: combustible (el polvo), una fuente de ignición (como una chispa o una superficie caliente) y oxígeno. La inertización por vacío elimina sistemáticamente el componente de oxígeno de este "triángulo del fuego", haciendo que la mezcla no sea inflamable.

El problema de la oxidación y el deterioro

Muchos materiales son sensibles al oxígeno y la humedad. Estas reacciones pueden degradar la calidad del producto, reducir la vida útil o crear subproductos químicos no deseados.

Por ejemplo, ciertos productos farmacéuticos pierden su eficacia, los productos alimenticios se estropean y los metales pueden formar capas de óxido indeseables durante procesos de fabricación a alta temperatura como la impresión 3D o la soldadura. Al reemplazar el oxígeno con un gas inerte, se preserva la integridad del producto.

El proceso de inertización por vacío explicado

La eficacia de la inertización por vacío radica en su naturaleza cíclica. Cada ciclo reduce drásticamente la concentración del gas contaminante, alcanzando niveles de pureza difíciles de conseguir con otros métodos.

Paso 1: La evacuación

Primero, se conecta una bomba de vacío al recipiente sellado. La bomba elimina el aire y cualquier otro gas, reduciendo la presión interna.

Este paso es el diferenciador más crítico. Elimina físicamente la mayor parte de las moléculas de oxígeno, en lugar de solo diluirlas.

Paso 2: El rellenado

Una vez alcanzado el nivel de vacío objetivo, se aísla la bomba de vacío y se abre una válvula para introducir un gas inerte de alta pureza, generalmente nitrógeno o argón.

El gas fluye hacia el recipiente hasta que la presión vuelve a la presión atmosférica o a una presión positiva deseada.

Paso 3: El ciclo de purga

Para aplicaciones que requieren niveles de oxígeno extremadamente bajos, este proceso se repite. Cada "ciclo de purga" reduce aún más la concentración de oxígeno restante de forma exponencial.

Por ejemplo, aplicar un vacío que elimina el 90% del aire reduce el oxígeno a aproximadamente un 2.1%. Un segundo ciclo reduciría ese oxígeno restante en otro 90%, dejando solo un 0.21%, y así sucesivamente.

Comprender las alternativas y las compensaciones

La inertización por vacío es potente, pero no es el único método disponible. Su principal alternativa es la purga por mantenimiento de presión o por flujo continuo.

Inertización por vacío frente a purga por presión

La purga por presión implica hacer fluir continuamente un gas inerte hacia un recipiente y dejar que salga por una ventilación. Esto desplaza el oxígeno mediante dilución.

Este método es más sencillo y no requiere un recipiente clasificado para vacío, pero consume significativamente más gas inerte y es menos efectivo para eliminar bolsas de aire atrapadas en geometrías complejas o polvos finos.

Elección del gas inerte adecuado

El nitrógeno es la opción más común para la inertización porque es efectivo, económico y ampliamente disponible.

El argón se utiliza en aplicaciones de mayor temperatura y más especializadas, como la soldadura de metales exóticos. Es más denso que el nitrógeno e incluso menos reactivo, pero tiene un costo mayor.

Equipo clave y consideraciones de seguridad

El requisito más importante para la inertización por vacío es que el recipiente debe estar clasificado para soportar un vacío total sin colapsar. Esto aumenta el costo y la complejidad del sistema.

Además, los gases inertes son asfixiantes. Una ventilación adecuada y la monitorización del oxígeno son medidas de seguridad críticas en cualquier área donde se utilice gas inerte, ya que una fuga puede desplazar el aire respirable en un espacio confinado.

Tomar la decisión correcta para su objetivo

Seleccionar la estrategia de inertización correcta depende totalmente de la sensibilidad de su proceso, el diseño de su equipo y sus requisitos de seguridad.

- Si su enfoque principal es prevenir una explosión de polvo: La inertización por vacío proporciona el nivel más alto de seguridad al eliminar completamente el oxígeno, especialmente de los polvos densos.

- Si su enfoque principal es proteger materiales altamente sensibles: Los ciclos de purga repetibles de la inertización por vacío le permiten alcanzar los niveles ultra bajos de oxígeno necesarios para productos farmacéuticos, electrónica o productos químicos especiales.

- Si está trabajando con un sistema simple y abierto o solo necesita reducir ligeramente el oxígeno: Una purga continua por flujo con nitrógeno puede ser una solución más rentable.

- Si su recipiente no puede soportar un vacío: Debe utilizar una alternativa como la purga por presión y aceptar que puede ser menos eficiente y consumir más gas.

En última instancia, la inertización por vacío es la opción definitiva cuando la eliminación completa y verificada de una atmósfera reactiva no es negociable.

Tabla de resumen:

| Aspecto | Inertización por Vacío | Purga por Presión |

|---|---|---|

| Principio | Elimina el oxígeno mediante ciclos de vacío | Diluye el oxígeno con flujo continuo de gas |

| Efectividad | Alta (elimina el aire atrapado) | Moderada (menos efectiva en geometrías complejas) |

| Consumo de Gas | Menor | Mayor |

| Necesidades de Equipo | Se requiere recipiente clasificado para vacío | Recipiente estándar suficiente |

| Ideal para | Niveles ultra bajos de oxígeno, materiales sensibles, polvos densos | Sistemas simples, ligera reducción de oxígeno |

¿Necesita proteger los procesos de su laboratorio de riesgos relacionados con el oxígeno? KINTEK se especializa en equipos de laboratorio y consumibles para un control preciso de la atmósfera. Nuestros expertos pueden ayudarle a seleccionar la solución de inertización por vacío o purga adecuada para garantizar la seguridad, preservar la integridad del material y mejorar la eficiencia de su laboratorio. Contáctenos hoy para una consulta adaptada a las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio