En resumen, un horno de sinterización dental es un horno especializado de alta temperatura utilizado en laboratorios dentales. Transforma materiales cerámicos blandos y preformados como la zirconia en un estado final duro, denso y duradero, adecuado para restauraciones dentales como coronas, puentes e implantes. Este proceso, conocido como sinterización, es lo que confiere a las restauraciones cerámicas modernas su excepcional resistencia y propiedades estéticas.

La función principal de un horno de sinterización no es solo generar calor, sino entregarlo con una precisión extrema. Su capacidad para controlar meticulosamente la temperatura, las tasas de calentamiento y los tiempos de permanencia es el factor más crítico para garantizar la resistencia, el ajuste y la apariencia final de una restauración dental cerámica.

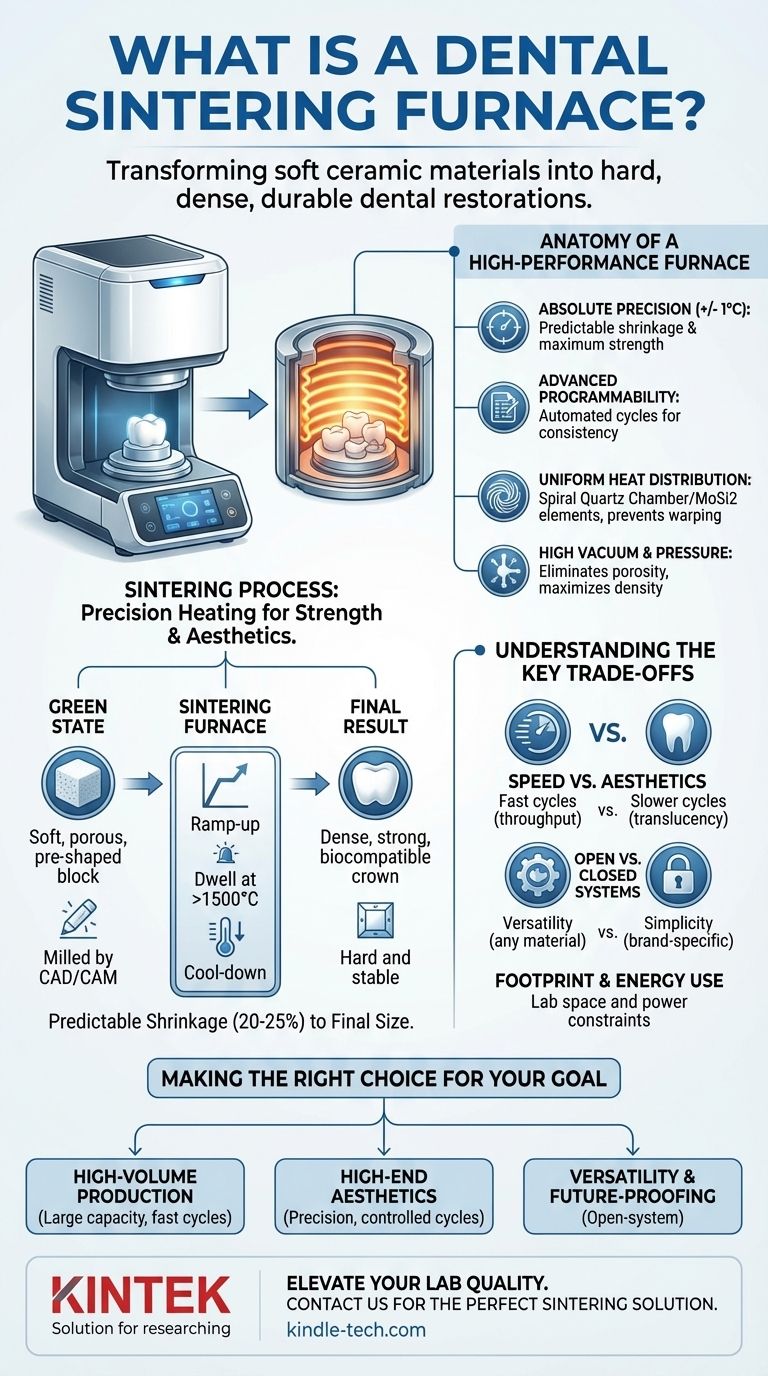

Cómo la sinterización transforma los materiales dentales

Para comprender el papel del horno, primero debe entender el recorrido del material. El proceso convierte un bloque frágil, similar a la tiza, en uno de los materiales más resistentes utilizados en odontología.

El material en "estado verde"

Las restauraciones dentales hechas de zirconia comienzan como un bloque presinterizado o en "estado verde". En esta forma, el material es lo suficientemente blando como para ser fresado fácilmente por una máquina CAD/CAM en la forma precisa de la corona o puente final.

Sin embargo, en esta etapa, la restauración es porosa, de gran tamaño y extremadamente frágil.

El proceso de sinterización

La restauración fresada en "estado verde" se coloca en el horno de sinterización. Luego, el horno ejecuta un ciclo de calentamiento preciso y preprogramado, que consta de tres fases clave:

- Ramp-up (subida de temperatura): La temperatura se aumenta gradualmente durante varias horas para evitar el choque térmico, que podría agrietar la restauración.

- Dwell (mantenimiento): El horno mantiene el material a su temperatura máxima de sinterización (a menudo por encima de 1.500 °C para la zirconia) durante una duración específica. Durante esta fase, las partículas cerámicas individuales se fusionan, eliminando los poros y haciendo que el material se densifique.

- Cool-down (enfriamiento): La temperatura se reduce lenta y controladamente hasta la temperatura ambiente.

Todo este ciclo hace que la restauración se encoja en una cantidad predecible, típicamente del 20 al 25%, hasta alcanzar su tamaño final previsto y su estado de alta densidad.

El resultado final: resistencia y estabilidad

Después del enfriamiento, la restauración sale del horno completamente densificada, increíblemente fuerte y biocompatible. Ahora está lista para el teñido final, el glaseado y la colocación en la boca del paciente.

La anatomía de un horno de alto rendimiento

No todos los hornos son iguales. La consistencia y la calidad de la producción de su laboratorio dependen directamente de las capacidades técnicas del horno.

Precisión absoluta de la temperatura

Esta es la característica más crítica. Los hornos de alta calidad mantienen la precisión de la temperatura dentro de +/- 1 °C. Esta precisión garantiza una contracción predecible, evitando restauraciones que no encajan bien, y asegura que el material alcance su máxima resistencia sin sobrecalentarse, lo que puede comprometer la estética.

Programabilidad avanzada

Los hornos modernos son totalmente automatizados y programables. A menudo cuentan con grandes pantallas táctiles y vienen con programas integrados para varios tipos de zirconia y otras cerámicas. Esto permite a los técnicos seleccionar el ciclo recomendado por el fabricante del material con un solo toque, lo que garantiza la consistencia y ahorra tiempo.

Distribución uniforme del calor

La calidad de los elementos calefactores y el diseño de la cámara de cocción son vitales. Muchos hornos de primera línea utilizan una cámara de cuarzo en espiral o elementos calefactores de disiliciuro de molibdeno (MoSi2) de alta pureza. Esto asegura que toda la restauración se caliente de manera uniforme, evitando puntos calientes que pueden causar deformaciones o estrés interno.

Capacidades de alto vacío y presión

Aunque no es estándar en todos los hornos de sinterización, algunos modelos avanzados, particularmente los hornos de prensado en caliente, incorporan alto vacío y presión. Un vacío elimina las impurezas atmosféricas que podrían interferir con la integridad del material, mientras que la presión aplicada ayuda a lograr la máxima densidad y eliminar cualquier porosidad residual.

Comprendiendo las compensaciones clave

Elegir un horno implica equilibrar prioridades contrapuestas relacionadas con la velocidad, el costo y la versatilidad.

Velocidad vs. Estética final

Muchos hornos modernos ofrecen ciclos de sinterización "rápidos" que se pueden completar en una fracción del tiempo de los ciclos tradicionales. Si bien esto aumenta drásticamente el rendimiento, a veces puede tener un costo.

Un calentamiento y enfriamiento más rápidos pueden afectar la translucidez final de algunos materiales de zirconia, haciéndolos parecer más opacos. Para casos anteriores de alta gama donde la estética es primordial, un ciclo más lento y convencional a menudo produce un resultado superior.

Sistemas abiertos vs. cerrados

Algunos fabricantes de equipos venden sistemas "cerrados", donde su horno está optimizado exclusivamente para su marca de materiales cerámicos. Esto puede ofrecer simplicidad y resultados garantizados, pero lo encadena a un único proveedor.

Un horno de "sistema abierto" brinda la flexibilidad de crear programas personalizados para cualquier material cerámico de cualquier fabricante, ofreciendo mayor versatilidad y adaptabilidad a medida que nuevos materiales ingresan al mercado.

Huella y consumo de energía

Un horno es un equipo importante. El espacio del laboratorio y el suministro de energía son limitaciones prácticas. Los hornos de mayor capacidad pueden sinterizar más unidades simultáneamente, pero tienen una huella física más grande y un mayor consumo de energía. Hay modelos compactos y energéticamente eficientes disponibles, pero pueden limitar el tamaño del lote.

Tomando la decisión correcta para su objetivo

Su decisión debe guiarse por las necesidades y prioridades específicas de su laboratorio dental.

- Si su enfoque principal es la producción de alto volumen: Elija un horno con una gran capacidad de cámara y una fiabilidad probada para manejar múltiples casos con ciclos rápidos y repetibles.

- Si su enfoque principal son las restauraciones estéticas de alta gama: Priorice un horno con una precisión de temperatura excepcional y la flexibilidad para personalizar ciclos lentos y controlados para maximizar la translucidez del material.

- Si su enfoque principal es la versatilidad y la preparación para el futuro: Invierta en un horno de sistema abierto que le permita adaptarse a todo el espectro de materiales cerámicos actuales y futuros.

En última instancia, el horno de sinterización es el corazón de un laboratorio dental moderno, actuando como el garante final de la calidad de cada restauración cerámica que produce.

Tabla resumen:

| Característica | Impacto en la restauración dental |

|---|---|

| Precisión de la temperatura (+/- 1°C) | Garantiza una contracción predecible y la máxima resistencia del material |

| Ciclos programables | Garantiza la consistencia y ahorra tiempo con procesos automatizados |

| Distribución uniforme del calor | Evita deformaciones y asegura una sinterización uniforme para una estética perfecta |

| Alto vacío/presión (modelos avanzados) | Elimina la porosidad para una densidad superior y la integridad del material |

¿Listo para elevar la calidad y eficiencia de su laboratorio dental?

Un horno de sinterización preciso es la piedra angular para producir coronas y puentes cerámicos duraderos y de ajuste perfecto. En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento diseñados específicamente para laboratorios dentales. Nuestros hornos de sinterización ofrecen el control exacto de la temperatura, el calentamiento uniforme y la programabilidad que necesita para lograr resultados consistentes y de alta calidad en cada restauración.

Contáctenos hoy para encontrar la solución de sinterización perfecta para las necesidades únicas de su laboratorio, ya sea que se centre en la producción de alto volumen o en casos estéticos de alta gama.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son las ventajas de las coronas de porcelana? Logre una sonrisa natural y hermosa con una restauración duradera

- ¿Para qué se pueden utilizar las restauraciones totalmente cerámicas? Guía completa de soluciones dentales modernas

- ¿Qué factores determinan la maduración de la porcelana dental durante el horneado? Domina la relación tiempo-temperatura

- ¿A qué temperatura se cuece la porcelana? Una guía para ciclos de cocción dental precisos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es el efecto del sinterizado de alta velocidad en la zirconia? Ciclos dramáticamente más rápidos con compensaciones críticas

- ¿Por qué se sinteriza la zirconia? Para Desbloquear Todo Su Potencial de Resistencia y Estética

- ¿Cuánto duran los dientes de cerámica? Maximice la longevidad de su sonrisa con atención experta