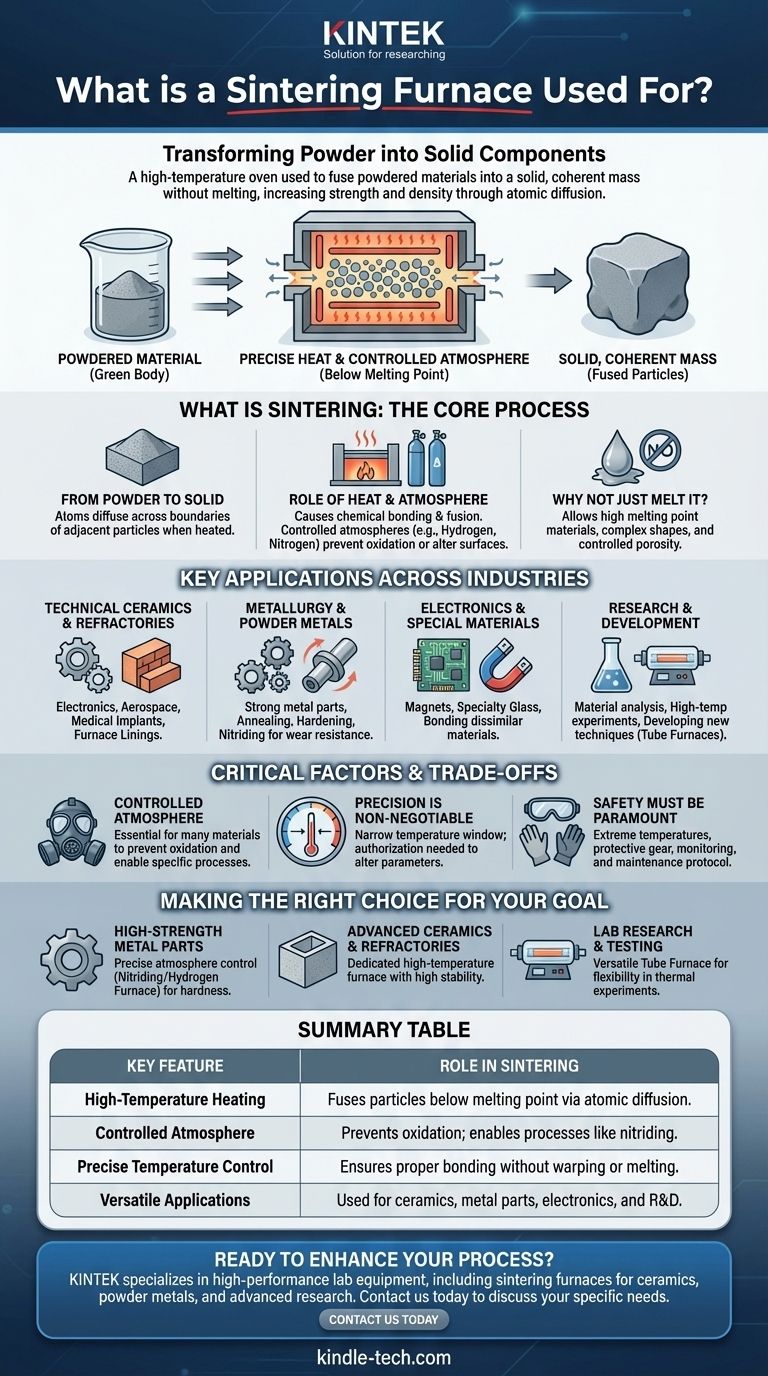

En esencia, un horno de sinterización es un horno de alta temperatura utilizado para transformar material en polvo en una masa sólida y coherente sin fundirlo. Este proceso, conocido como sinterización, es fundamental para crear una vasta gama de productos, desde cerámicas técnicas de alta resistencia y piezas metálicas hasta componentes electrónicos especializados. Lo logra calentando el material a una temperatura precisa que permite que las partículas individuales se fusionen, aumentando drásticamente la resistencia y densidad del objeto.

La función principal de un horno de sinterización no es fundir el material, sino aplicar calor y atmósfera controlados con precisión para unir las partículas. Esta técnica es esencial para fabricar componentes duraderos a partir de polvos, especialmente aquellos hechos de materiales con puntos de fusión extremadamente altos.

¿Qué es la Sinterización? Una Mirada al Proceso Central

Para entender lo que hace un horno de sinterización, primero debe comprender el proceso de sinterización en sí. Es un método de tratamiento térmico que cambia fundamentalmente las propiedades de un material.

De Polvo a Sólido

La sinterización comienza con una masa compactada de polvo, a menudo denominada "cuerpo verde". Cuando este compacto se calienta dentro del horno hasta un punto por debajo de su temperatura de fusión, los átomos de las partículas comienzan a difundirse a través de los límites de las partículas adyacentes.

El Papel del Calor y la Atmósfera

Esta difusión atómica hace que las partículas se unan químicamente y se fusionen, formando una pieza sólida. El horno no solo proporciona el alto calor requerido, sino a menudo una atmósfera específica y controlada (como hidrógeno o nitrógeno) para evitar reacciones químicas no deseadas como la oxidación o para alterar activamente la superficie del material, como en la nitruración.

¿Por qué no simplemente fundirlo?

La sinterización se prefiere a la fusión por varias razones. Permite la creación de piezas a partir de materiales con puntos de fusión excepcionalmente altos que son difíciles o imposibles de fundir. También permite la producción de piezas con porosidad controlada y formas complejas que de otro modo serían difíciles de lograr.

Aplicaciones Clave en Diversas Industrias

El control preciso que ofrecen los hornos de sinterización los convierte en herramientas indispensables en numerosos campos industriales y de alta tecnología.

Cerámicas Técnicas y Refractarios

Estos hornos se utilizan para producir cerámicas avanzadas para electrónica, aeroespacial e implantes médicos. También crean refractarios —materiales altamente resistentes al calor— utilizados para revestir otros hornos y hornos industriales.

Metalurgia y Metales en Polvo

En metalurgia, la sinterización se utiliza para crear piezas metálicas fuertes y complejas a partir de polvos. Los hornos especializados también realizan tratamientos térmicos críticos como el recocido (ablandamiento del metal), el endurecimiento y la nitruración, un proceso que difunde nitrógeno en la superficie de un metal para crear una capa increíblemente dura y resistente al desgaste.

Electrónica y Materiales Especiales

Muchos componentes electrónicos, imanes y productos de vidrio especializados dependen de la sinterización para lograr sus propiedades finales. El proceso es crítico para unir materiales disímiles o crear compuestos con características únicas.

Investigación y Desarrollo

En institutos científicos y universidades, los hornos tubulares a menor escala se utilizan para una amplia gama de procesos térmicos. Ofrecen la versatilidad necesaria para experimentos de alta temperatura, análisis de materiales y desarrollo de nuevas técnicas de sinterización.

Comprendiendo las Ventajas y Desventajas y los Factores Críticos

Aunque potente, operar un horno de sinterización requiere una comprensión profunda del proceso y sus riesgos. El éxito del resultado no se trata solo de calor, sino de precisión absoluta.

La Necesidad de una Atmósfera Controlada

Para muchos materiales, especialmente metales, el calentamiento en presencia de oxígeno es catastrófico, lo que lleva a la oxidación y arruina el producto final. Un horno de atmósfera controlada (por ejemplo, un horno de hidrógeno) reemplaza el aire con un gas específico para proteger el material o participar activamente en el proceso químico.

La Precisión No es Negociable

La sinterización ocurre dentro de una ventana de temperatura específica. Demasiado baja, y las partículas no se unirán eficazmente; demasiado alta, y la pieza puede deformarse o fundirse. Los parámetros establecidos en el horno se basan en la ciencia de materiales precisa y nunca deben alterarse sin autorización.

La Seguridad Debe Ser Primordial

Operar equipos a temperaturas extremas plantea riesgos significativos. Los operadores deben usar equipo de protección adecuado, monitorear continuamente el horno en busca de anomalías y realizar el mantenimiento solo cuando el equipo esté completamente desconectado y enfriado.

Tomando la Decisión Correcta para su Objetivo

El tipo de horno requerido está dictado completamente por el material y el resultado deseado.

- Si su enfoque principal es producir piezas metálicas de alta resistencia y resistentes al desgaste: Es necesario un horno con control preciso de la atmósfera, como un horno de nitruración o de hidrógeno, para gestionar la química y la dureza del material.

- Si su enfoque principal es crear cerámicas avanzadas o materiales refractarios: Es esencial un horno de alta temperatura dedicado capaz de alcanzar y mantener niveles de calor extremos con alta estabilidad.

- Si su enfoque principal es la investigación de laboratorio y las pruebas de materiales: Un horno tubular versátil a menudo proporciona la flexibilidad necesaria para una amplia gama de experimentos térmicos a menor escala.

En última instancia, un horno de sinterización es un instrumento de precisión diseñado para transformar materiales en polvo en componentes robustos y funcionales mediante la aplicación controlada de calor.

Tabla Resumen:

| Característica Clave | Función en la Sinterización |

|---|---|

| Calentamiento a Alta Temperatura | Fusiona partículas por debajo del punto de fusión mediante difusión atómica. |

| Atmósfera Controlada | Previene la oxidación; permite procesos como la nitruración. |

| Control Preciso de la Temperatura | Asegura una unión adecuada sin deformación ni fusión. |

| Aplicaciones Versátiles | Utilizado para cerámica, piezas metálicas, electrónica e I+D. |

¿Listo para mejorar su síntesis de materiales o proceso de producción? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de sinterización adaptados para cerámica, metales en polvo e investigación avanzada. Nuestros expertos le ayudarán a seleccionar el horno adecuado para lograr una resistencia, densidad y propiedades de material superiores. Contáctenos hoy para discutir sus necesidades específicas de sinterización y descubrir la ventaja KINTEK.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el rango operativo de un horno mufla? Desbloquee la clave para sus tareas de alta temperatura

- ¿Cuál es la función de un horno mufla de alta temperatura en la calcinación de cáscaras de huevo? Logre una conversión precisa de 900°C

- ¿Qué es un horno de caja? Una guía para el procesamiento térmico por lotes para laboratorios e industria

- ¿Cuál es el mecanismo de un horno de mufla? Domine el calentamiento preciso y sin contaminantes

- ¿Cuál es el papel del horno de alta temperatura de grado de laboratorio en el tratamiento térmico de ladrillos refractarios de laterita?

- ¿Por qué se requiere un horno mufla de alta temperatura para xLi2ZrO3–(1−x)Li4SiO4? Garantizar la integridad estructural de la cerámica

- ¿Aumenta la sinterización la resistencia? Desbloquee el máximo rendimiento del material con una sinterización adecuada

- ¿Cuál es el propósito de usar un horno mufla de alta temperatura para la calcinación a 500 °C en la etapa final de la preparación del catalizador?