Un termopar es un sensor de temperatura que aprovecha el principio de que dos metales disímiles, al unirse en una unión y calentarse, producen un pequeño voltaje eléctrico medible directamente proporcional a la temperatura. En un horno de sinterización, este voltaje se lee mediante un controlador, lo que permite un monitoreo y control precisos de las altas temperaturas críticas para el proceso de consolidación del material.

Los termopares son indispensables en los hornos de sinterización, ya que proporcionan la retroalimentación de temperatura precisa y confiable necesaria para controlar los complejos ciclos térmicos que dictan las propiedades finales de los materiales sinterizados. Su capacidad para operar eficazmente a temperaturas extremas garantiza una calidad de producto constante y una repetibilidad del proceso.

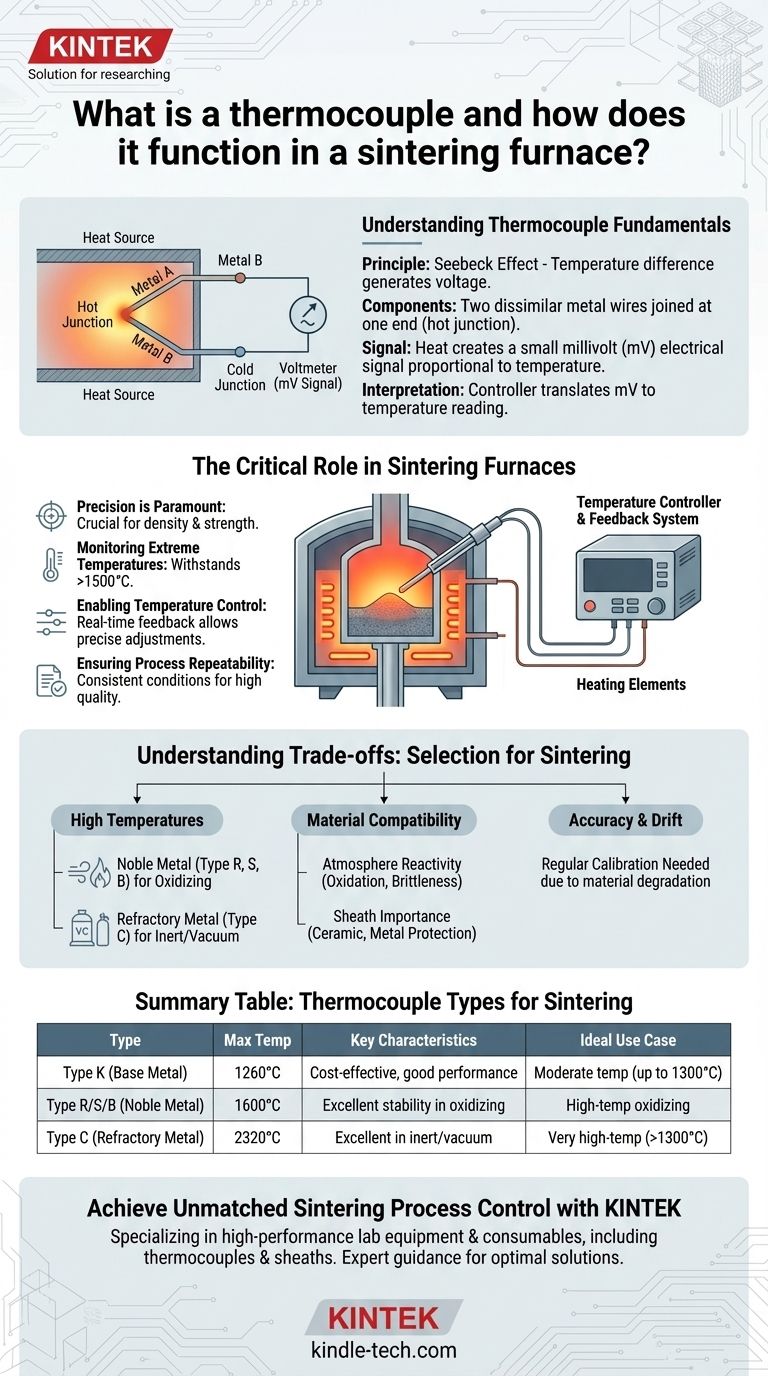

Comprendiendo los Fundamentos del Termopar

El Principio Central: Efecto Seebeck

Un termopar opera sobre el efecto Seebeck. Este fenómeno describe cómo una diferencia de temperatura a través de una unión de dos conductores o semiconductores disímiles genera un voltaje.

Componentes de un Termopar

Consiste en dos cables hechos de metales diferentes, como hierro y constantán (Tipo J) o cromel y alumel (Tipo K). Estos cables se sueldan juntos en un extremo, formando la unión de medición, a menudo llamada "unión caliente" o "punta de detección".

Generación de una Señal Eléctrica

Cuando la unión de medición se expone al calor, la diferencia de temperatura entre esta unión y la "unión fría" sin calentar (donde los cables se conectan al instrumento de medición) crea una pequeña señal eléctrica de milivoltios (mV). La magnitud de este voltaje está directamente relacionada con la diferencia de temperatura.

Interpretación de la Lectura de Temperatura

Un controlador de temperatura o sistema de adquisición de datos electrónico mide esta salida de milivoltios. Luego utiliza tablas de conversión conocidas o algoritmos específicos para el tipo de termopar para traducir el voltaje en una lectura de temperatura precisa.

El Papel Crítico en los Hornos de Sinterización

Por qué la Precisión es Fundamental

La sinterización es un proceso de tratamiento térmico en el que los materiales en polvo se calientan a una temperatura por debajo de su punto de fusión, lo que hace que las partículas se fusionen. El perfil de temperatura preciso durante la sinterización es crucial para lograr la densidad, resistencia y microestructura deseadas en el producto final.

Monitoreo de Temperaturas Extremas

Los hornos de sinterización a menudo operan a temperaturas extremadamente altas, a veces superando los 1500 °C (2700 °F) o incluso más para cerámicas o metales avanzados. Los sensores de temperatura estándar no pueden soportar estas condiciones. Los termopares, particularmente tipos específicos, están diseñados para entornos tan hostiles.

Habilitación del Control de Temperatura

El termopar proporciona retroalimentación de temperatura en tiempo real al sistema de control del horno. Este bucle de retroalimentación permite al controlador ajustar la potencia a los elementos calefactores, asegurando que el horno mantenga el punto de ajuste exacto requerido durante todo el ciclo de sinterización.

Garantía de Repetibilidad del Proceso

La medición precisa de la temperatura garantiza condiciones de procesamiento consistentes de un lote a otro. Esta repetibilidad es vital para fabricar productos uniformes y de alta calidad, y minimizar defectos.

Comprendiendo las Compensaciones: Selección de Termopares para Sinterización

Capacidades de Alta Temperatura

Los termopares de metal base estándar (como el Tipo K o J) son adecuados para temperaturas altas moderadas. Para temperaturas de sinterización muy altas, son esenciales los termopares de metal noble (por ejemplo, Tipo R, S, B, que utilizan aleaciones de platino-rodio) o los termopares de metal refractario (por ejemplo, Tipo C, que utiliza aleaciones de tungsteno-renio).

Compatibilidad de Materiales y Contaminación

La atmósfera del horno (por ejemplo, vacío, gas inerte, atmósfera reductora) puede reaccionar con los materiales del termopar. Los termopares Tipo C con tungsteno-renio se eligen a menudo para temperaturas extremadamente altas en vacío o gas inerte, ya que pueden ser quebradizos y oxidarse en el aire.

Importancia de la Funda Protectora

Una funda protectora es fundamental para proteger los cables del termopar de los entornos agresivos dentro de un horno de sinterización. Materiales como tungsteno, molibdeno o varias cerámicas (por ejemplo, alúmina, zirconia) se seleccionan según la temperatura, la atmósfera y la compatibilidad química. La funda evita la contaminación y la corrosión, prolongando la vida útil y la precisión del sensor.

Precisión y Deriva

Incluso los termopares más robustos pueden experimentar deriva con el tiempo, donde su salida de voltaje a una temperatura dada cambia debido a la degradación del material o la contaminación. Se requiere calibración o reemplazo regular para mantener la precisión, especialmente en aplicaciones de sinterización exigentes.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es el control preciso de la temperatura en la sinterización a alta temperatura (por encima de 1300 °C): Priorice los termopares de metal refractario como el Tipo C, considerando cuidadosamente el material de la funda adecuado para la atmósfera de su horno. Si su enfoque principal es la rentabilidad para temperaturas de sinterización moderadas (hasta 1300 °C): Los termopares de metal base como el Tipo K o N, protegidos por fundas cerámicas adecuadas, ofrecen un buen equilibrio entre rendimiento y economía. Si su enfoque principal es la resistencia química en atmósferas oxidantes a altas temperaturas: Los termopares de metal noble (Tipo R, S, B) con fundas cerámicas robustas son generalmente preferidos debido a su estabilidad en estas condiciones.

La elección del tipo de termopar y el sistema de protección correctos es fundamental para lograr procesos de sinterización exitosos y repetibles.

Tabla Resumen:

| Tipo de Termopar | Temperatura Máxima Típica | Características Clave | Caso de Uso Ideal para Sinterización |

|---|---|---|---|

| Tipo K (Metal Base) | Hasta 1260 °C (2300 °F) | Rentable, buen rendimiento | Sinterización a temperatura moderada (hasta 1300 °C) |

| Tipo R/S/B (Metal Noble) | Hasta 1600 °C (2912 °F) | Excelente estabilidad en atmósferas oxidantes | Sinterización a alta temperatura con atmósferas oxidantes |

| Tipo C (Metal Refractario) | Hasta 2320 °C (4200 °F) | Excelente para temperaturas extremas en atmósfera inerte/vacío | Sinterización a muy alta temperatura (por encima de 1300 °C) |

Logre un Control Inigualable del Proceso de Sinterización con KINTEK

Seleccionar el termopar adecuado es fundamental para el éxito de sus operaciones de sinterización. El control preciso de la temperatura que permiten impacta directamente en la densidad, resistencia y microestructura de su producto final.

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos termopares y fundas protectoras diseñados para los entornos exigentes de los hornos de sinterización. Entendemos que el éxito de su laboratorio depende de ciclos térmicos precisos y repetibles.

Permita que nuestros expertos le ayuden a elegir la solución de termopar óptima para su aplicación específica, atmósfera del horno y requisitos de temperatura. Le proporcionamos los componentes confiables que necesita para garantizar una calidad constante, minimizar defectos y maximizar la eficiencia de su proceso.

Póngase en contacto con KINTEK hoy mismo para discutir las necesidades de su horno de sinterización y descubrir cómo nuestros termopares especializados pueden mejorar sus resultados.

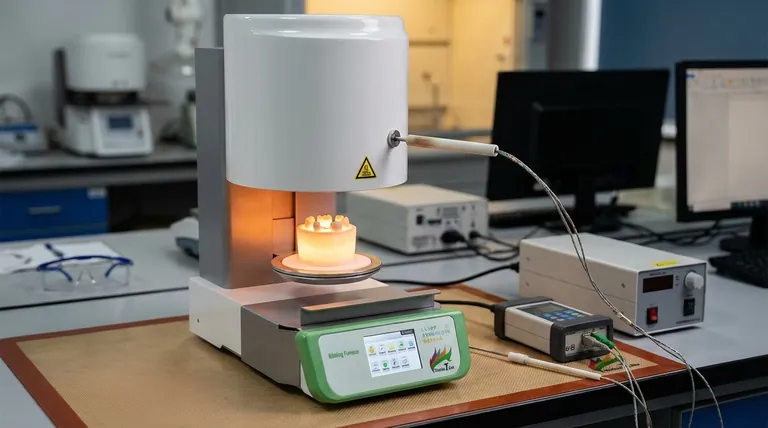

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio