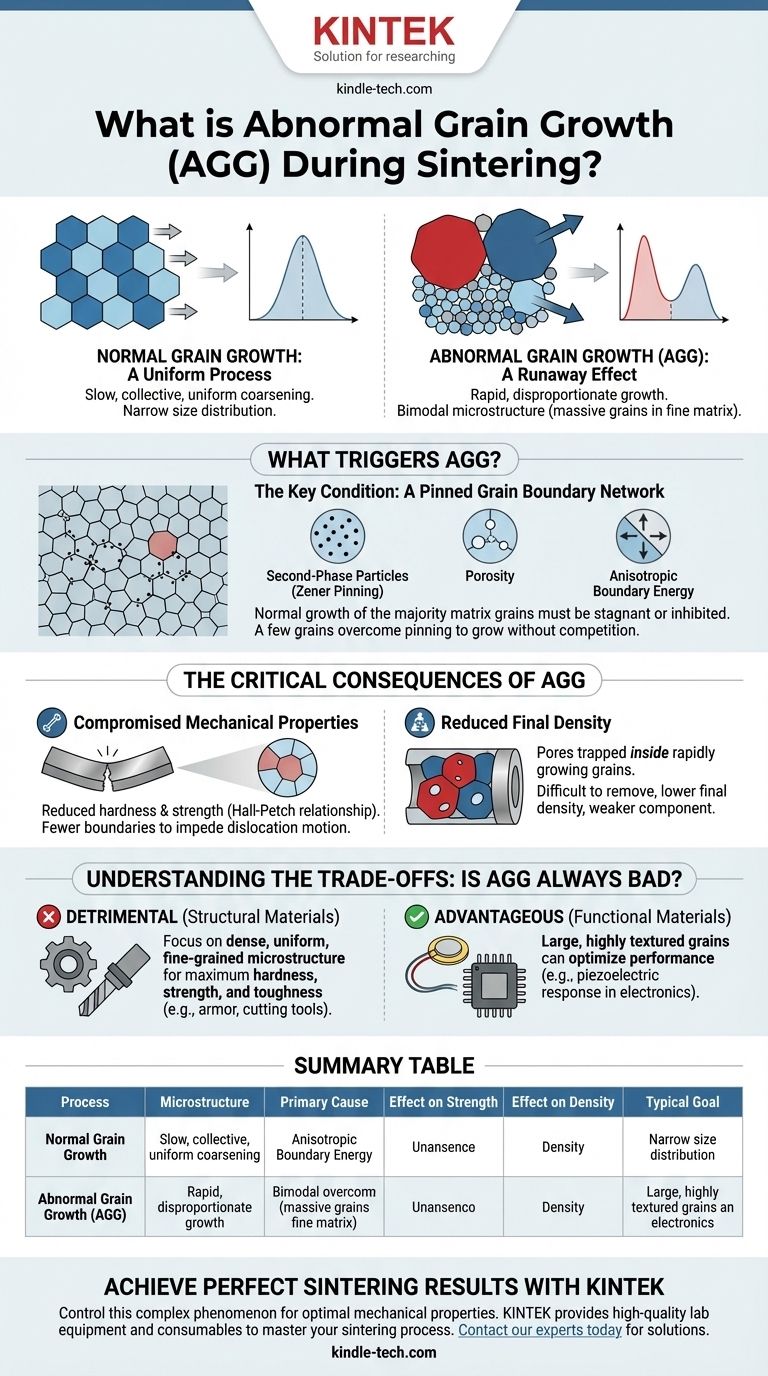

En el contexto de la sinterización, el crecimiento anormal de grano es un fenómeno microestructural donde una pequeña población de granos crece excepcionalmente grande a expensas de los granos circundantes más pequeños. Este proceso, también conocido como recristalización secundaria o crecimiento exagerado de grano (CEG), da como resultado una microestructura dúplex o bimodal que contiene unos pocos granos masivos incrustados en una matriz de otros mucho más finos.

El problema central del crecimiento anormal de grano es su interrupción de la uniformidad microestructural. Mientras que el crecimiento normal de grano es un proceso lento y colectivo, el crecimiento anormal es un efecto descontrolado donde unos pocos granos canibalizan a sus vecinos, a menudo atrapando defectos y degradando severamente las propiedades mecánicas del material.

La Mecánica del Crecimiento de Grano: Normal vs. Anormal

Para entender qué es "anormal", primero debemos definir qué es "normal". Ambos procesos son impulsados por la misma fuerza fundamental: el deseo del sistema de reducir su energía total minimizando el área superficial de sus límites de grano de alta energía.

Crecimiento Normal de Grano: Un Proceso Uniforme

Durante la sinterización ideal, todos los granos crecen gradualmente y a una velocidad relativamente similar. El tamaño promedio de grano del material aumenta, pero la distribución de tamaños permanece estrecha y unimodal. Este proceso es activado térmicamente y procede a medida que los átomos se mueven a través de los límites de grano, permitiendo efectivamente que los granos más grandes consuman lentamente a los más pequeños de manera uniforme.

Crecimiento Anormal de Grano (CAG): Un Efecto Descontrolado

El crecimiento anormal de grano ocurre cuando este proceso uniforme se rompe. Se caracteriza por el crecimiento rápido y desproporcionado de solo unos pocos granos seleccionados. Estos granos se expanden rápidamente, consumiendo la matriz circundante de granos más pequeños que, por alguna razón, han dejado de crecer normalmente. El resultado es una distribución de tamaño de grano no uniforme y bimodal.

¿Qué Desencadena el Crecimiento Anormal de Grano?

El CAG no es un evento aleatorio; requiere un conjunto específico de condiciones. La condición principal es que el crecimiento normal de la mayoría de los granos de la "matriz" debe estar estancado o inhibido.

La Condición Clave: Una Red de Límites de Grano Anclados

Para que unos pocos granos crezcan anormalmente, los límites de la gran mayoría de los otros granos deben estar "anclados" en su lugar. Este estancamiento previene el proceso de engrosamiento normal y uniforme y crea una oportunidad para que unos pocos granos que superan este anclaje crezcan sin competencia.

Mecanismos Comunes de Anclaje

Varios factores pueden inhibir el movimiento normal de los límites de grano:

- Partículas de Segunda Fase: Pequeñas partículas o impurezas pueden ejercer una fuerza de arrastre sobre los límites de grano, un fenómeno conocido como anclaje de Zener.

- Porosidad: Los poros, especialmente cuando se encuentran en las uniones de los límites de grano, pueden anclar los límites e impedir su movimiento.

- Energía Anisotrópica de los Límites: Si el material tiene una fuerte textura cristalográfica, la energía y la movilidad de los límites de grano pueden variar significativamente, estancando algunos mientras permite que otros se muevan libremente.

Cuando la energía térmica de la temperatura de sinterización es lo suficientemente alta para que unos pocos granos se liberen de estos puntos de anclaje, pueden crecer rápidamente en la matriz estancada.

Las Consecuencias Críticas del CAG

Para la mayoría de las aplicaciones de ingeniería, particularmente aquellas que involucran componentes estructurales, el crecimiento anormal de grano se considera un defecto de procesamiento.

Propiedades Mecánicas Comprometidas

La consecuencia más significativa es una reducción de la dureza y la resistencia. La relación de Hall-Petch establece que la resistencia de un material aumenta a medida que disminuye el tamaño de su grano. Los numerosos límites de grano en un material de grano fino actúan como barreras al movimiento de dislocaciones. Al crear granos masivos, el CAG reduce drásticamente la densidad de estos límites beneficiosos, ablandando y debilitando el material.

Densidad Final Reducida

La densificación ideal ocurre cuando los poros están adheridos a los límites de grano en movimiento y son barridos fuera del material. Cuando un grano crece anormalmente rápido, puede pasar por alto estos poros, atrapándolos dentro del propio grano. Estos poros atrapados son extremadamente difíciles de eliminar, lo que lleva a una menor densidad final y a un componente más débil.

Comprendiendo las Ventajas y Desventajas: ¿Es el CAG Siempre Malo?

Aunque el CAG suele ser perjudicial, puede inducirse y explotarse intencionadamente en la fabricación de ciertos materiales funcionales.

El Perjuicio en Materiales Estructurales

Para aplicaciones donde el rendimiento mecánico es primordial, como en herramientas de corte, blindajes o componentes cerámicos de carga, el crecimiento anormal de grano es altamente indeseable. El enfoque está en lograr una microestructura densa, uniforme y de grano fino para maximizar la dureza, la resistencia y la tenacidad a la fractura.

La Ventaja en Materiales Funcionales

Por el contrario, para algunos materiales electrónicos o magnéticos, se requieren granos grandes y altamente texturizados para optimizar el rendimiento. Por ejemplo, en cerámicas piezoeléctricas, los granos grandes con una orientación cristalográfica específica pueden mejorar la respuesta piezoeléctrica. En estos casos, los ingenieros controlan cuidadosamente el proceso para promover el CAG y crear una estructura deseada similar a un monocristal.

Aplicando Esto a Su Proceso de Sinterización

Comprender las causas y los efectos del CAG le permite controlarlo para lograr las propiedades deseadas del material.

- Si su objetivo principal es maximizar la resistencia mecánica: Debe suprimir el CAG. Utilice polvos de alta pureza, controle la distribución del tamaño de partícula y considere el uso de dopantes que actúen como inhibidores del crecimiento de grano para mantener una estructura de grano fina y uniforme.

- Si observa baja densidad y alta porosidad residual: Investigue su ciclo de sinterización. El crecimiento anormal de grano puede estar ocurriendo temprano en el proceso, atrapando poros dentro de los granos antes de que se logre la densificación completa.

- Si su objetivo es producir un material con propiedades funcionales especializadas: Es posible que deba desencadenar intencionalmente el CAG. Esto se puede hacer mediante técnicas como la siembra con cristales grandes o el control cuidadoso de la química y la temperatura para crear las condiciones para que unos pocos granos crezcan preferentemente.

En última instancia, controlar el crecimiento de grano es una poderosa palanca para adaptar la microestructura final de un material y, por lo tanto, su rendimiento para una aplicación específica.

Tabla Resumen:

| Aspecto | Crecimiento Normal de Grano | Crecimiento Anormal de Grano (CAG) |

|---|---|---|

| Proceso | Engrosamiento lento y uniforme | Crecimiento rápido y descontrolado de unos pocos granos |

| Microestructura | Uniforme, distribución de tamaño estrecha | Bimodal (unos pocos granos grandes en una matriz fina) |

| Causa Principal | Reducción general de la energía del límite de grano | Anclaje de la mayoría de los límites de grano, permitiendo que unos pocos se liberen |

| Efecto sobre la Resistencia | Disminución gradual (Hall-Petch) | Reducción significativa debido a granos muy grandes |

| Efecto sobre la Densidad | Promueve la densificación (poros barridos por los límites) | Reduce la densidad final (poros atrapados dentro de los granos) |

| Objetivo Típico | A menudo deseable por su uniformidad | Generalmente un defecto en materiales estructurales |

Logre Resultados de Sinterización Perfectos con KINTEK

¿El crecimiento anormal de grano está comprometiendo la resistencia y la densidad de sus materiales sinterizados? Controlar este complejo fenómeno es fundamental para lograr las propiedades mecánicas que su aplicación exige.

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad que necesita para dominar su proceso de sinterización. Ya sea que requiera hornos de control de temperatura precisos, polvos de alta pureza o asesoramiento experto sobre los parámetros del proceso, tenemos las soluciones para ayudarlo a suprimir o explotar el crecimiento de grano para obtener resultados óptimos.

Permítanos ayudarle a optimizar su sinterización para prevenir defectos y mejorar el rendimiento.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubra cómo las soluciones de KINTEK pueden aportar fiabilidad y precisión a su investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cómo se tratan térmicamente las fundiciones de aluminio? Una guía de 3 pasos para aumentar la resistencia y la durabilidad

- ¿Son sostenibles los combustibles de biomasa? Descubra la verdad detrás de la neutralidad de carbono y los impactos del ciclo de vida.

- ¿Qué es el proceso de sinterización en la fabricación aditiva? Una guía para la impresión 3D basada en polvo

- ¿Cómo se calcula la capacidad de una prensa de filtro? Desbloquee el dimensionamiento preciso para su lodo específico

- ¿Cuáles son algunas características adicionales útiles en los congeladores de ultra baja temperatura? Asegure la integridad de la muestra con mitigación avanzada de riesgos

- ¿Qué características incluyen los congeladores ULT modernos para la monitorización y la seguridad? Proteja sus muestras críticas con un diseño inteligente

- ¿Cuál es la vida útil de un medio filtrante? Comprenda los 3 tipos para una filtración óptima

- ¿Por qué se añade alúmina en la cromo-aluminización SHS? Optimiza la combustión y la estabilidad del recubrimiento