La principal ventaja de la soldadura fuerte en horno es su capacidad para producir uniones excepcionalmente limpias, fuertes y dimensionalmente estables con alta consistencia, especialmente al fabricar conjuntos complejos o grandes cantidades de piezas. Al calentar todo el componente en una atmósfera controlada, elimina el estrés térmico localizado que causa distorsión en otros métodos de unión, al tiempo que permite crear múltiples uniones en un solo ciclo.

La soldadura fuerte en horno no es solo otra forma de unir metal; es un proceso de fabricación de precisión. Su ventaja principal radica en el uso de un ambiente controlado y calentado uniformemente para crear uniones superiores y sin tensiones a escala industrial, a menudo combinando los pasos de unión y tratamiento térmico en una operación eficiente.

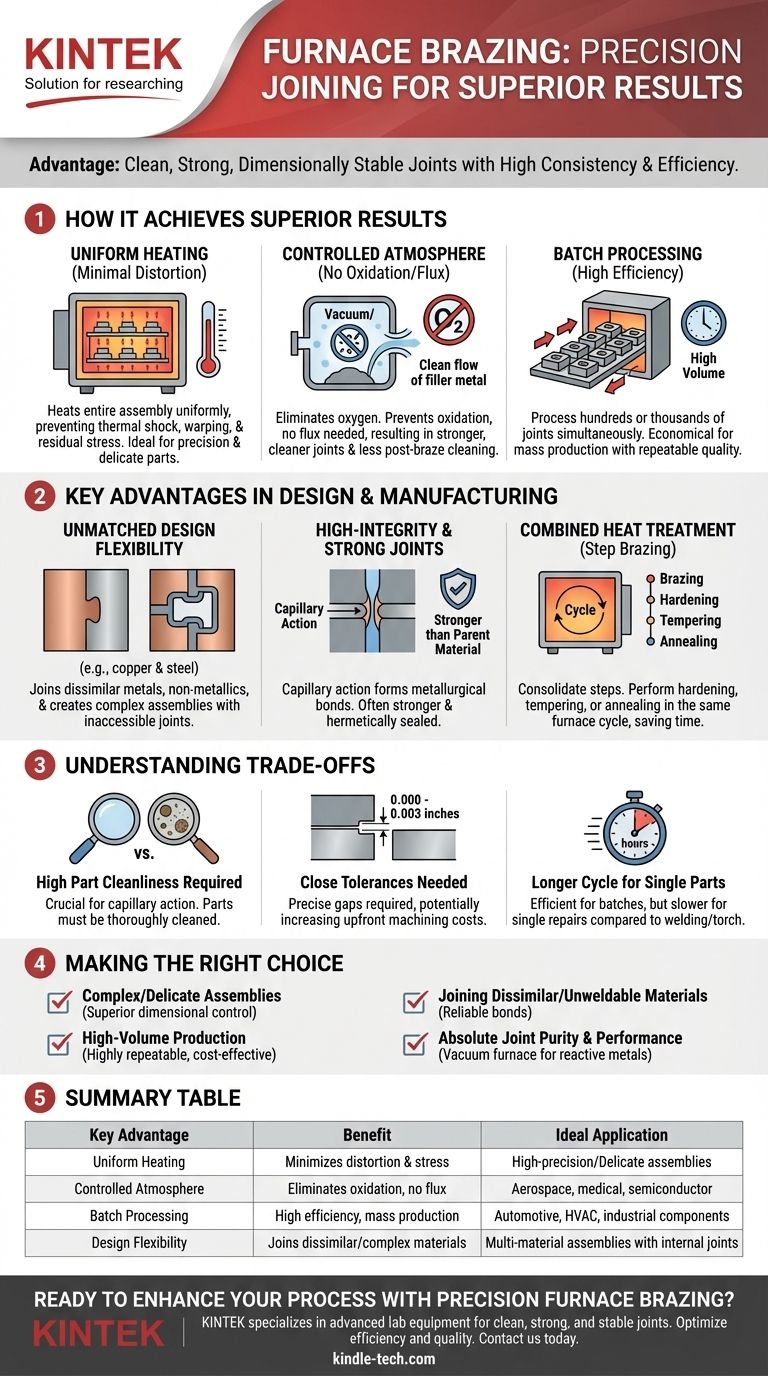

Cómo la soldadura fuerte en horno logra resultados superiores

Para comprender sus ventajas, primero debe comprender los principios básicos que distinguen a la soldadura fuerte en horno de procesos como la soldadura por arco o la soldadura fuerte con soplete.

Calentamiento uniforme para una distorsión mínima

La soldadura fuerte en horno calienta todo el conjunto de manera uniforme dentro de una cámara controlada. Este ciclo lento y uniforme de calentamiento y enfriamiento previene el choque térmico localizado y el estrés residual que causan que las piezas se deformen o distorsionen, un problema común con la soldadura por arco.

Esto hace que el proceso sea ideal para conjuntos de alta precisión o delicados donde mantener tolerancias estrictas es fundamental.

El papel de una atmósfera controlada

El proceso tiene lugar en un horno lleno de una atmósfera específica, como vacío o gases inertes. Esto elimina el oxígeno del ambiente.

Al prevenir la oxidación, el metal de aporte puede fluir limpiamente hacia la unión sin la necesidad de fundentes químicos corrosivos. Esto da como resultado uniones más fuertes y limpias y elimina la necesidad de una limpieza extensa después de la soldadura fuerte, lo que ahorra tiempo y costos.

Eficiencia a través del procesamiento por lotes

La soldadura fuerte en horno permite realizar cientos o incluso miles de uniones simultáneamente en un solo lote. Ya sea una pieza con múltiples uniones o muchas piezas individuales, toda la carga del horno se procesa a la vez.

Esta capacidad de procesamiento por lotes lo hace altamente eficiente y económico para la producción en masa, entregando resultados repetibles y de alta calidad sin requerir operadores altamente calificados para cada unión.

Ventajas clave en diseño y fabricación

Los principios de la soldadura fuerte en horno se traducen directamente en beneficios tangibles para ingenieros y fabricantes.

Flexibilidad de diseño inigualable

La soldadura fuerte en horno libera a los diseñadores de las limitaciones de otros métodos. Destaca en la unión de metales disímiles (como cobre con acero), materiales delgados con secciones gruesas, e incluso componentes no metálicos como cerámicas con metal.

Además, permite la creación de conjuntos complejos con uniones internas o inaccesibles que serían imposibles de alcanzar con un soplete o una pistola de soldar.

Uniones de alta integridad y resistencia

El proceso de soldadura fuerte une materiales sin fundirlos. Utiliza la acción capilar para atraer una aleación de aporte fundida a un espacio estrecho y precisamente ajustado entre los componentes base.

Esto crea una unión metalúrgica que es increíblemente fuerte y herméticamente sellada. En muchos casos, la unión soldada resultante es más fuerte que los propios materiales base.

Combinación de soldadura fuerte con tratamiento térmico

Debido a que el proceso ya implica un ciclo controlado de calentamiento y enfriamiento, se puede combinar con otros procesos de tratamiento térmico.

Por ejemplo, las piezas se pueden endurecer, templar o recocer en el mismo ciclo de horno que la operación de soldadura fuerte. Esta consolidación de pasos, conocida como "soldadura fuerte por etapas", reduce significativamente el tiempo de producción y los costos de manipulación.

Comprendiendo las compensaciones

Ningún proceso es perfecto. Para utilizar la soldadura fuerte en horno de manera efectiva, debe comprender sus limitaciones.

Requiere una alta limpieza de las piezas

El éxito de la soldadura fuerte en horno depende completamente de la acción capilar, que puede verse interrumpida por contaminantes como aceites, grasas u óxidos. Las piezas deben limpiarse a fondo antes de entrar al horno.

La necesidad de tolerancias estrictas

Para que la acción capilar funcione eficazmente, el espacio entre las piezas a unir debe ser preciso y consistente, típicamente en un rango de 0.000 a 0.003 pulgadas. Lograr estas tolerancias puede aumentar los costos iniciales de mecanizado.

Tiempos de ciclo más largos para piezas individuales

Aunque es altamente eficiente para lotes, el ciclo de calentamiento y enfriamiento de un horno puede llevar varias horas. Para reparaciones o prototipos únicos, métodos como la soldadura por arco o la soldadura fuerte con soplete suelen ser más rápidos.

Tomando la decisión correcta para su objetivo

Utilice estas pautas para determinar si la soldadura fuerte en horno es la opción adecuada para su proyecto.

- Si su enfoque principal son los conjuntos complejos o delicados: La soldadura fuerte en horno ofrece un control dimensional superior y la capacidad de unir múltiples uniones inaccesibles a la vez sin distorsión.

- Si su enfoque principal es la producción de alto volumen: El proceso es altamente repetible y rentable, minimizando la necesidad de mano de obra calificada y limpieza posterior a la soldadura fuerte.

- Si su enfoque principal es la unión de materiales disímiles o no soldables: La soldadura fuerte en horno proporciona un método confiable para crear uniones fuertes entre materiales que no pueden unirse mediante soldadura por fusión convencional.

- Si su enfoque principal es la pureza y el rendimiento absolutos de la unión: La soldadura fuerte en horno al vacío es la opción óptima, especialmente para metales reactivos utilizados en aplicaciones aeroespaciales, médicas o de semiconductores.

En última instancia, la soldadura fuerte en horno permite a los ingenieros crear conjuntos metálicos robustos e intrincados con un nivel de precisión y eficiencia que otros métodos no pueden igualar.

Tabla resumen:

| Ventaja clave | Beneficio | Aplicación ideal |

|---|---|---|

| Calentamiento uniforme | Minimiza la distorsión y el estrés residual | Conjuntos de alta precisión o delicados |

| Atmósfera controlada | Elimina la oxidación, no requiere fundente | Piezas aeroespaciales, médicas, de semiconductores |

| Procesamiento por lotes | Alta eficiencia para la producción en masa | Componentes automotrices, HVAC e industriales |

| Flexibilidad de diseño | Une metales disímiles y geometrías complejas | Conjuntos multimateriales con uniones internas |

¿Listo para mejorar su proceso de fabricación con soldadura fuerte de precisión en horno?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles que ofrecen las uniones limpias, fuertes y dimensionalmente estables que sus proyectos exigen. Ya sea que esté trabajando con conjuntos complejos, producción de alto volumen o uniendo materiales disímiles, nuestras soluciones garantizan resultados superiores con una distorsión mínima.

Contáctenos hoy para discutir cómo nuestra experiencia en soldadura fuerte en horno puede optimizar la eficiencia y la calidad de producción de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables