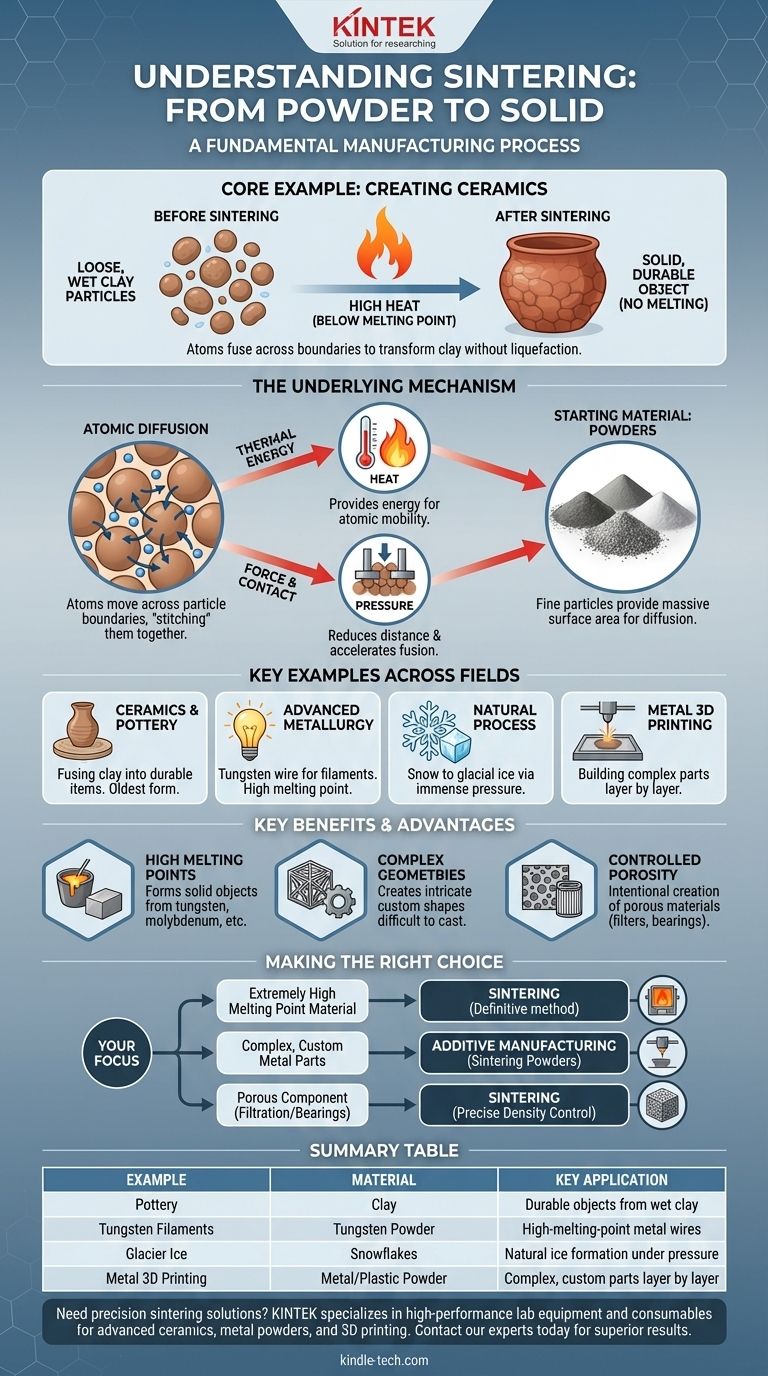

Uno de los ejemplos más comunes de sinterización es la creación de cerámicas. Cuando la arcilla se cuece en un horno, las partículas individuales de arcilla se calientan a una temperatura alta, lo que hace que sus átomos se fusionen a través de sus límites. Este proceso transforma la arcilla suelta y húmeda en un objeto único, sólido y duradero sin necesidad de fundir nunca el material en estado líquido.

La sinterización es un proceso de fabricación fundamental que utiliza calor y/o presión para fusionar partículas pequeñas en una masa sólida. El principio clave es que esta transformación ocurre por debajo del punto de fusión del material, basándose en la difusión atómica para crear una pieza única y cohesiva.

¿Qué es la sinterización a un nivel más profundo?

Para comprender verdaderamente el concepto, es esencial comprender el mecanismo subyacente que hace posible la sinterización para materiales que van desde la cerámica antigua hasta los componentes modernos de los motores a reacción.

El mecanismo central: la difusión atómica

La sinterización funciona alentando a los átomos de las partículas individuales a moverse y migrar a través de los límites donde las partículas se tocan. Este movimiento atómico "cose" efectivamente las partículas a nivel microscópico.

El proceso une las superficies adyacentes de las partículas en polvo, eliminando gradualmente los espacios vacíos entre ellas y aumentando la densidad del objeto final.

El papel del calor y la presión

El calor proporciona la energía térmica necesaria para hacer que los átomos sean lo suficientemente móviles como para difundirse a través de los límites de las partículas.

La presión cumple una función complementaria al forzar a las partículas a un contacto cercano, lo que reduce la distancia que los átomos deben recorrer y acelera el proceso de fusión. Algunas formas de sinterización dependen casi por completo de la presión, mientras que la mayoría de las aplicaciones industriales utilizan una combinación de ambas.

El material de partida: los polvos

El proceso casi siempre comienza con un material en forma de polvo. Esto incluye metales, cerámicas, plásticos y otros materiales.

Las partículas finas proporcionan una gran cantidad de área superficial, lo cual es fundamental para promover la difusión atómica que se encuentra en el corazón del proceso de sinterización.

Ejemplos clave en diferentes campos

Si bien la cerámica es un ejemplo clásico, la sinterización es un proceso versátil con aplicaciones en la naturaleza, la historia y la tecnología de vanguardia.

Fabricación: Cerámica y alfarería

Esta es la forma más antigua de sinterización, que se remonta a miles de años. El proceso de cocción integra trozos discretos de arcilla húmeda en un objeto único y duradero al fusionar las partículas.

Metalurgia avanzada: filamentos de tungsteno

La sinterización se convirtió en un proceso industrial crítico en 1909 para producir alambre de tungsteno dúctil para filamentos de bombillas. El punto de fusión extremadamente alto del tungsteno hace que sea casi imposible fundirlo y moldearlo, por lo que la sinterización de tungsteno en polvo fue la solución innovadora.

Un proceso natural: de la nieve a los glaciares

Un ejemplo simple de sinterización impulsado por la presión ocurre en la naturaleza. La inmensa presión en el fondo de un manto de nieve compacta los copos de nieve, forzando a que sus límites cristalinos se fusionen y finalmente formen hielo glaciar sólido. Presionar nieve suelta para formar una bola de nieve dura es una versión a pequeña escala de este mismo efecto.

Tecnología moderna: impresión 3D de metales

Muchas formas de fabricación aditiva utilizan la sinterización. Una máquina deposita una fina capa de polvo metálico o plástico, y un láser u otra fuente de calor sinteriza selectivamente las partículas para formar una capa sólida. Este proceso se repite capa por capa para construir un objeto tridimensional complejo.

Comprender los beneficios clave

La sinterización no es solo una alternativa a la fusión y el moldeo; ofrece ventajas únicas que la convierten en la única opción viable para ciertas aplicaciones.

La ventaja principal: puntos de fusión altos

El beneficio más significativo de la sinterización es su capacidad para crear objetos sólidos a partir de materiales con puntos de fusión excepcionalmente altos, como el tungsteno y el molibdeno. Fundir estos materiales a menudo es poco práctico o prohibitivamente costoso.

Creación de geometrías complejas

Junto con tecnologías como la impresión 3D, la sinterización permite la creación de formas personalizadas intrincadas que serían difíciles o imposibles de producir con los métodos tradicionales de fundición o mecanizado.

Control de la porosidad del material

Dado que la sinterización comienza con partículas discretas, se puede controlar la densidad final. Esto permite la creación intencional de materiales porosos, que son esenciales para productos como filtros y cojinetes autolubricantes.

Tomar la decisión correcta para su objetivo

Comprender cuándo aprovechar la sinterización es clave para resolver desafíos específicos de ingeniería y fabricación.

- Si su enfoque principal es dar forma a un material con un punto de fusión extremadamente alto: La sinterización es el método definitivo y, a menudo, el único práctico para formar una pieza sólida.

- Si su enfoque principal es producir piezas metálicas complejas y personalizadas: Las técnicas de fabricación aditiva que dependen de la sinterización de polvos son la principal solución.

- Si su enfoque principal es crear un componente poroso para filtración o cojinetes: El proceso de sinterización proporciona un control preciso sobre la densidad y porosidad final del material.

En última instancia, la sinterización es un proceso poderoso y fundamental para transformar polvos en objetos sólidos sin necesidad de licuefacción.

Tabla de resumen:

| Ejemplo de sinterización | Material utilizado | Aplicación clave |

|---|---|---|

| Alfarería y Cerámica | Arcilla | Creación de objetos sólidos y duraderos a partir de arcilla húmeda |

| Filamentos de tungsteno | Polvo de tungsteno | Fabricación de alambres metálicos de alto punto de fusión |

| De nieve a hielo glaciar | Copos de nieve | Formación natural de hielo sólido bajo presión |

| Impresión 3D de metales | Polvo de metal/plástico | Construcción de piezas complejas y personalizadas capa por capa |

¿Necesita soluciones de sinterización de precisión para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento para aplicaciones de sinterización. Ya sea que esté trabajando con cerámicas avanzadas, polvos metálicos o materiales de impresión 3D personalizados, nuestras soluciones ofrecen un control preciso de la temperatura y resultados consistentes. Contacte a nuestros expertos hoy mismo para analizar cómo podemos mejorar sus procesos de sinterización y ayudarle a lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre el temple y la sinterización? Una guía para elegir el proceso térmico correcto

- ¿Por qué se necesita un horno de más de 1000 °C para LLZO/LLTO? Dominando el sinterizado a alta temperatura para electrolitos cerámicos

- ¿Por qué es necesario este paso de recocido? Para aliviar el estrés y prevenir la fractura frágil

- ¿Qué significa el desaglomerado? Un paso crítico en la fabricación de metales y cerámicas

- ¿Cuál es el propósito del temple del aluminio? Bloquear la resistencia para el endurecimiento por envejecimiento

- ¿Cuál es el papel del horno de secado al vacío en la preparación de la aleación 690TT? Asegure líneas de base de datos impecables

- ¿Qué materiales son los mejores para las zonas calientes de los hornos? Elección entre molibdeno, tungsteno y grafito

- ¿Qué es el temple al vacío? Logre la máxima dureza con un acabado limpio y sin oxidación