En el tratamiento térmico de metales, una atmósfera exotérmica es un gas protector generado in situ mediante una reacción de combustión controlada. A diferencia de otras atmósferas de horno que requieren calentamiento externo para formarse, este proceso es "exotérmico", lo que significa que libera su propio calor, haciéndolo autosostenible. Se utiliza principalmente para controlar la química superficial de los metales durante procesos como el recocido, la soldadura fuerte y el revenido, previniendo o promoviendo la oxidación según sea necesario.

La idea crucial es que una atmósfera exotérmica no es un gas único, sino un entorno ajustable. Al controlar con precisión la relación aire-combustible durante su creación, se puede producir una atmósfera reductora que protege el acero de la oxidación o una oxidante para tratar metales no ferrosos.

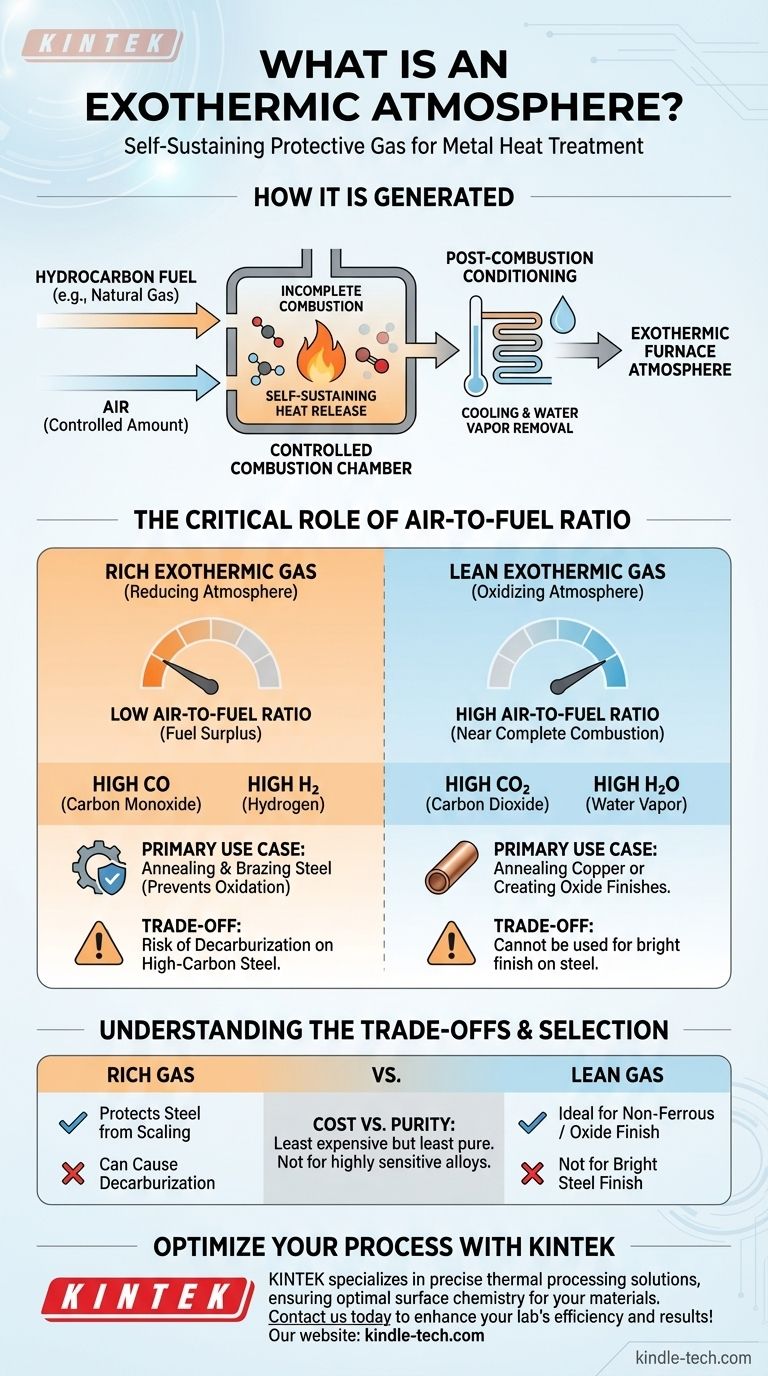

Cómo se genera una atmósfera exotérmica

El principio fundamental: Combustión controlada

Una atmósfera exotérmica se produce quemando un combustible de hidrocarburo, como gas natural o propano, con una cantidad específica y limitada de aire dentro de una cámara de reacción.

El proceso está diseñado para lograr una combustión incompleta, lo que da como resultado una mezcla específica de gases activos e inertes adaptada al tratamiento térmico.

La distinción "exotérmica"

La característica clave es que la reacción de combustión libera una cantidad significativa de calor. Esta energía térmica es suficiente para mantener la reacción sin ninguna fuente de calor externa.

Esto hace que los generadores de gas exotérmico sean más simples y, a menudo, más rentables de operar que los generadores endotérmicos, que requieren un aporte de energía continuo para impulsar sus reacciones químicas.

Acondicionamiento posterior a la combustión

Después de la combustión, la mezcla de gas caliente generalmente se pasa a través de un intercambiador de calor para enfriarla rápidamente. Este proceso de enfriamiento también hace que el exceso de vapor de agua, un subproducto de la combustión, se condense y se elimine, dando como resultado una atmósfera de horno más estable y útil.

El papel crítico de la relación aire-combustible

Las propiedades de la atmósfera final están dictadas enteramente por una variable: la relación de aire a combustible alimentada al generador. Esto determina el equilibrio entre los agentes reductores (como el monóxido de carbono) y los agentes oxidantes (como el dióxido de carbono).

Gas exotérmico rico (Una atmósfera reductora)

Para crear un gas exotérmico rico, la reacción de combustión se realiza con un excedente significativo de combustible, o una relación aire-combustible baja. Esto da como resultado una combustión incompleta.

La atmósfera resultante es rica en monóxido de carbono (CO) e hidrógeno (H₂), que son potentes agentes reductores. Este tipo de atmósfera previene activamente la oxidación superficial y se utiliza para tratar acero.

Gas exotérmico pobre (Una atmósfera oxidante)

Para crear un gas exotérmico pobre, la reacción se realiza con solo un ligero excedente de combustible, acercándose a la combustión completa. Esto utiliza una relación aire-combustible alta.

El resultado es bajo en CO y H₂ pero rico en dióxido de carbono (CO₂) y vapor de agua (H₂O). Esto crea una atmósfera ligeramente oxidante adecuada para procesos como el recocido de cobre o la creación de un acabado de óxido azul controlado en acero.

Comprensión de las compensaciones

Gas rico: Protección a un precio

Si bien un gas exotérmico rico protege el acero del escaldado (oxidación pesada), su alto contenido de CO₂ y vapor de agua aún puede causar decarburación, la pérdida de carbono de la superficie del acero. Esto puede ablandar la superficie, lo cual es indeseable para aceros para herramientas o aceros con alto contenido de carbono.

Gas pobre: Aplicación limitada

Un gas pobre es fundamentalmente oxidante y no se puede utilizar para aplicaciones donde se requiere un acabado limpio y brillante en el acero. Su uso se limita en gran medida a metales no ferrosos como el cobre, que son menos sensibles a la oxidación, o cuando una capa de óxido decorativa es el resultado deseado.

Costo frente a pureza

Las atmósferas exotérmicas son generalmente el tipo de atmósfera generada menos costosa. Sin embargo, también son las menos "puras", ya que contienen componentes reactivos. Para aleaciones altamente sensibles o aplicaciones críticas que requieren un entorno perfectamente inerte, son necesarias atmósferas basadas en nitrógeno o amoníaco disociado más caras.

Selección de la atmósfera adecuada para su proceso

Elegir la atmósfera correcta es una cuestión de hacer coincidir la química del gas con el material y el resultado deseado.

- Si su enfoque principal es el recocido o la soldadura fuerte rentable de aceros con bajo contenido de carbono: Una atmósfera exotérmica rica es la opción estándar para prevenir la oxidación pesada.

- Si su enfoque principal es el recocido de cobre o la creación de un acabado de óxido controlado: Una atmósfera exotérmica pobre proporciona el potencial oxidante necesario de manera segura y económica.

- Si su enfoque principal es el tratamiento de aceros para herramientas o aceros aleados sensibles a la decarburación: Debe considerar una atmósfera endotérmica más controlada o una atmósfera basada en nitrógeno puro.

En última instancia, controlar la reacción de combustión es la clave para diseñar el entorno superficial preciso que requiere su material.

Tabla de resumen:

| Tipo de atmósfera | Relación aire-combustible | Componentes clave | Caso de uso principal |

|---|---|---|---|

| Rica (Reductora) | Baja (Excedente de combustible) | Alto CO, H₂ | Recocido y soldadura fuerte de acero para prevenir la oxidación |

| Pobre (Oxidante) | Alta (Combustión casi completa) | Alto CO₂, H₂O | Recocido de cobre o creación de acabados de óxido |

Optimice su proceso de tratamiento térmico de metales con la atmósfera adecuada. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones para un procesamiento térmico preciso. Nuestra experiencia garantiza que logre la química superficial deseada para sus materiales, ya esté trabajando con acero, cobre u otras aleaciones. ¡Contáctenos hoy para discutir cómo nuestros sistemas pueden mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué es una condición inerte? Una guía para prevenir incendios y explosiones

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal