En esencia, una atmósfera exotérmica es una mezcla de gas protectora utilizada en hornos de tratamiento térmico que se crea mediante una reacción química que genera su propio calor. Este proceso implica la combustión controlada de un combustible de hidrocarburo (como gas natural) con aire, creando un entorno que previene activamente que la superficie del metal se oxide o forme cascarilla durante el tratamiento.

El concepto fundamental es que una atmósfera exotérmica es una forma rentable de desplazar el oxígeno y proteger los metales, pero su composición ofrece un control menos preciso en comparación con atmósferas de horno más complejas y costosas.

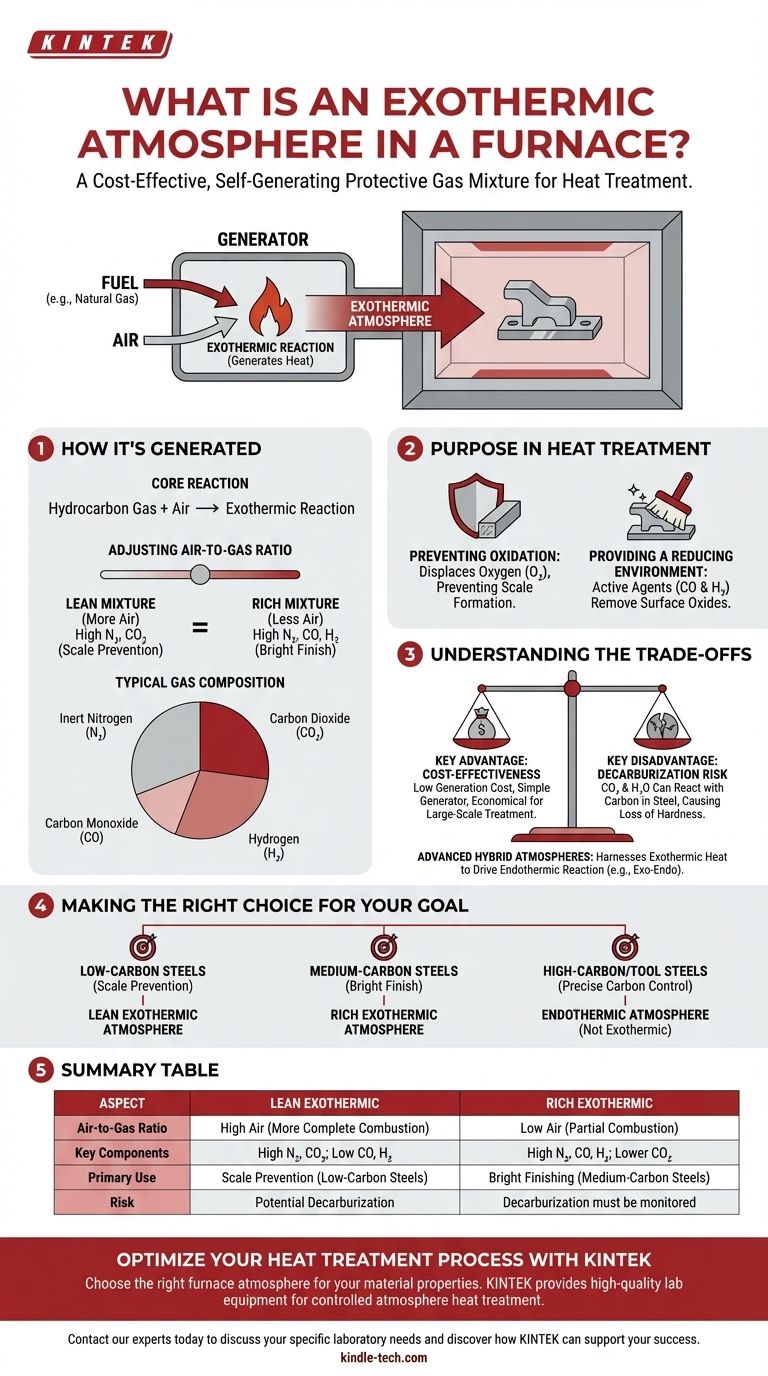

Cómo se genera una atmósfera exotérmica

El nombre "exotérmico" se refiere directamente al proceso de generación, donde una reacción química libera energía en forma de calor. Esta reacción autosostenida es la característica definitoria.

La reacción principal

La atmósfera se crea en un generador dedicado quemando una mezcla precisa de gas de hidrocarburo y aire. Esta combustión parcial es una reacción exotérmica, lo que significa que no requiere una fuente de calor externa continua para proceder una vez iniciada.

Ajuste de la relación aire-gas

Las propiedades de la atmósfera final se controlan mediante la relación de aire a gas que se introduce en el generador.

- Una mezcla "pobre" utiliza más aire, lo que resulta en una combustión más completa. El gas resultante es rico en nitrógeno y dióxido de carbono con bajos niveles de agentes reductores.

- Una mezcla "rica" utiliza menos aire, lo que resulta en una combustión parcial. Esto produce un gas con mayor contenido de monóxido de carbono (CO) e hidrógeno (H₂), que son potentes agentes reductores.

Composición típica del gas

Después de la reacción y el enfriamiento para eliminar el exceso de vapor de agua, la atmósfera resultante se compone principalmente de nitrógeno (N₂) inerte del aire. El resto consiste en dióxido de carbono (CO₂), monóxido de carbono (CO) e hidrógeno (H₂), y los porcentajes exactos están determinados por la riqueza de la mezcla inicial.

El propósito en el tratamiento térmico

El uso de una atmósfera controlada es fundamental para lograr propiedades metalúrgicas y acabados superficiales específicos. Una atmósfera exotérmica cumple dos funciones principales.

Prevención de la oxidación

La función más básica es desplazar el oxígeno de la cámara del horno. Al llenar el horno con el gas generado, no hay oxígeno libre disponible para reaccionar con la superficie del metal caliente, lo que previene la formación de óxidos y cascarilla indeseables.

Proporcionar un entorno reductor

Una atmósfera exotérmica rica contiene agentes reductores activos, específicamente monóxido de carbono (CO) e hidrógeno (H₂). Estos gases pueden reaccionar químicamente y eliminar cualquier óxido ligero que ya pueda estar en la superficie del metal, lo que resulta en un acabado más limpio y brillante después del tratamiento.

Comprender las compensaciones

Si bien es eficaz, una atmósfera exotérmica no es adecuada para todas las aplicaciones. Comprender sus limitaciones es clave para usarla correctamente.

Ventaja clave: Rentabilidad

El principal beneficio de una atmósfera exotérmica es su bajo costo de generación. Utiliza gas natural y aire relativamente económicos en un generador simple, lo que la convierte en una opción muy económica para tratamientos térmicos a gran escala y de propósito general.

Desventaja clave: Riesgo de descarburación

La presencia de dióxido de carbono (CO₂) y vapor de agua (H₂O), especialmente en mezclas pobres, puede ser perjudicial para los aceros de alto contenido de carbono. Estos compuestos pueden reaccionar con el carbono en la superficie del acero, lo que lleva a una pérdida de dureza, un defecto conocido como descarburación.

Atmósferas híbridas avanzadas

En algunos procesos especializados, el calor de una reacción exotérmica se aprovecha para impulsar una reacción secundaria, endotérmica. Esto crea una atmósfera híbrida "exo-endo" con una composición a medida, como un contenido de hidrógeno reducido para minimizar el riesgo de fragilización por hidrógeno en piezas sensibles.

Tomar la decisión correcta para su objetivo

Seleccionar la atmósfera de horno correcta es fundamental para lograr el resultado metalúrgico deseado sin causar defectos superficiales no deseados.

- Si su enfoque principal es la prevención rentable de cascarilla en aceros de bajo contenido de carbono: Una atmósfera exotérmica pobre es una opción excelente y económica para procesos como el recocido o la normalización.

- Si su enfoque principal es el acabado brillante de aceros de medio contenido de carbono: Una atmósfera exotérmica rica proporciona un mejor potencial reductor para mantener las superficies limpias, pero se debe controlar la descarburación.

- Si su enfoque principal es la cementación o el tratamiento de aceros de alto contenido de carbono o aceros para herramientas: Se necesita una atmósfera endotérmica más controlable y potente para prevenir la descarburación y gestionar con precisión el contenido de carbono superficial.

Comprender la química y las compensaciones de cada atmósfera le permite proteger sus materiales al tiempo que optimiza su proceso para la eficiencia y el costo.

Tabla resumen:

| Aspecto | Exotérmica Pobre | Exotérmica Rica |

|---|---|---|

| Relación Aire-Gas | Aire Alto (Combustión más completa) | Aire Bajo (Combustión parcial) |

| Componentes clave | Alto N₂, CO₂; Bajo CO, H₂ | Alto N₂, CO, H₂; Menor CO₂ |

| Uso principal | Prevención de cascarilla (Aceros de bajo carbono) | Acabado brillante (Aceros de medio carbono) |

| Riesgo | Posible descarburación | Se debe controlar la descarburación |

Optimice su proceso de tratamiento térmico con KINTEK

Elegir la atmósfera de horno adecuada es fundamental para lograr las propiedades del material y el acabado superficial deseados. Ya sea que esté recociendo aceros de bajo contenido de carbono o necesite un acabado brillante en aceros de medio contenido de carbono, la atmósfera correcta es clave para prevenir defectos como la oxidación y la descarburación.

KINTEK se especializa en el suministro de equipos y consumibles de laboratorio de alta calidad, incluidas soluciones para el tratamiento térmico en atmósfera controlada. Nuestra experiencia puede ayudarle a seleccionar los equipos y procesos adecuados para mejorar la eficiencia, reducir los costos y garantizar resultados consistentes y de alta calidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de laboratorio y descubrir cómo KINTEK puede respaldar su éxito.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuál es el papel de un horno tubular de atmósfera controlada en la sinterización de Cu-Mo? Lograr una densificación de alta pureza

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos