El recocido en atmósfera de aire es un proceso de tratamiento térmico en el que un metal se calienta a una temperatura específica y se enfría lentamente en presencia de aire ambiente. Este proceso altera la microestructura interna del material para hacerlo más blando, más dúctil y menos frágil. La característica definitoria de este método es la interacción entre la superficie caliente del metal y el oxígeno del aire, lo que conduce a la oxidación.

Si bien el recocido en aire es el método más simple y rentable para mejorar las propiedades internas de un metal, fundamentalmente introduce una compensación: se obtiene la suavidad y ductilidad deseadas a costa de crear una capa de óxido indeseable en la superficie del material.

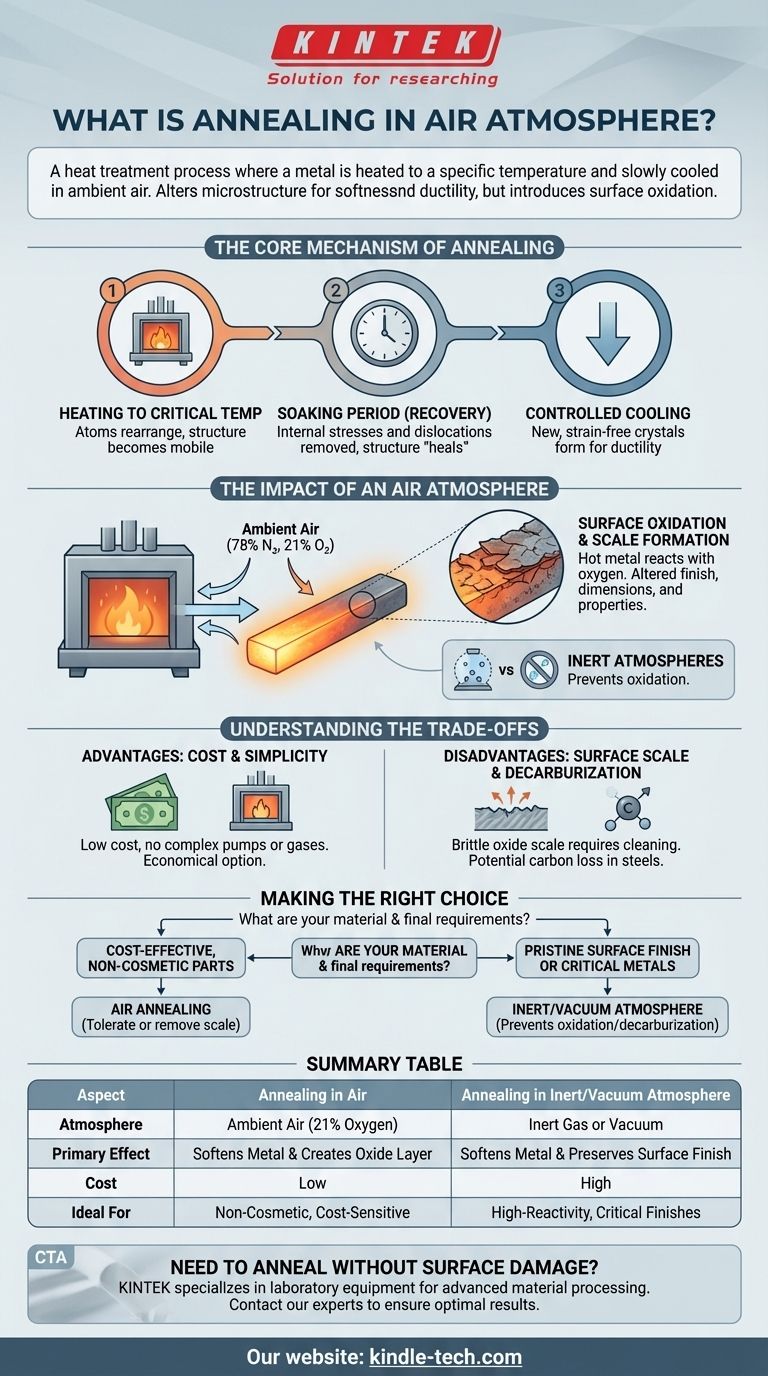

El Mecanismo Central del Recocido

Antes de considerar la atmósfera, es crucial comprender las etapas fundamentales de cualquier proceso de recocido. El objetivo es reparar la estructura cristalina interna, que se tensa y distorsiona durante procesos de fabricación como el doblado, el laminado o el estampado.

Calentamiento a una Temperatura Crítica

El metal se calienta a una temperatura por debajo de su punto de fusión, pero lo suficientemente alta como para permitir que sus átomos se reorganicen. Esto permite que la estructura cristalina interna se vuelva más móvil, preparándola para la reparación.

El Período de Mantenimiento (Recuperación)

El material se mantiene a esta temperatura elevada durante un período determinado. Durante esta etapa, el metal se ablanda eliminando tensiones internas y defectos lineales conocidos como dislocaciones. La estructura atómica esencialmente se "cura" a sí misma, lo que lleva a un estado más uniforme y menos estresado.

Enfriamiento Controlado

Finalmente, el metal se enfría a una velocidad muy lenta y controlada. Este enfriamiento lento es crítico para permitir la formación de nuevos cristales (o granos) libres de tensiones. El resultado es un producto final más dúctil y menos frágil.

El Impacto de una Atmósfera de Aire

La "atmósfera" es el ambiente gaseoso que rodea el metal dentro del horno. La elección de utilizar aire ambiente simple tiene consecuencias significativas y predecibles.

Qué Significa "Atmósfera de Aire"

Esto se refiere a realizar el proceso de recocido en aire normal, que se compone de aproximadamente 78% de nitrógeno y 21% de oxígeno. A las altas temperaturas requeridas para el recocido, el oxígeno es altamente reactivo.

La Reacción Inevitable: Oxidación

El efecto principal del recocido en aire es la oxidación. La superficie caliente del metal reacciona con el oxígeno, formando una capa de óxido metálico. Esta capa se conoce comúnmente como cascarilla o deslustre. Esta cascarilla altera el acabado superficial, las dimensiones y las propiedades de la pieza.

La Alternativa: Atmósferas Inertes

Para evitar la oxidación, el recocido se puede realizar en un ambiente controlado. Esto implica el uso de un horno de vacío para eliminar el aire o inundar el horno con un gas inerte (como argón o nitrógeno) que no reaccionará con el metal.

Comprendiendo las Compensaciones

La elección de recocer en aire es casi siempre una decisión basada en equilibrar el costo con los requisitos finales del material.

Ventaja: Costo y Simplicidad

El aire es gratis y el equipo requerido es más simple. Los hornos que operan con aire ambiente no necesitan costosas bombas de vacío, sistemas de sellado complejos o un suministro continuo de costoso gas inerte. Esto lo convierte en la opción de tratamiento térmico más económica.

Desventaja: Formación de Cascarilla Superficial

La cascarilla de óxido es el mayor inconveniente. Esta capa es a menudo quebradiza, escamosa y estéticamente indeseable. Casi siempre debe eliminarse en una operación secundaria, como chorro de arena, pulido o limpieza química (decapado ácido), lo que añade tiempo y costo al proceso general.

Desventaja: Potencial de Descarburación

Para los aceros al carbono, el recocido en una atmósfera rica en oxígeno puede causar otro problema: la descarburación. El oxígeno puede reaccionar con el carbono y eliminarlo de la superficie del acero, dejando una capa exterior más blanda que puede comprometer la dureza y la resistencia al desgaste previstas de la pieza.

Tomando la Decisión Correcta para su Aplicación

La selección de la atmósfera de recocido adecuada depende completamente del material y de los requisitos finales del componente.

- Si su enfoque principal es la rentabilidad para piezas no cosméticas: El recocido en aire es a menudo la opción más práctica, siempre que pueda tolerar o eliminar posteriormente la capa de óxido superficial resultante.

- Si su enfoque principal es mantener un acabado superficial impecable: Debe usar una atmósfera controlada, como un vacío o un gas inerte como el argón, para evitar cualquier oxidación.

- Si trabaja con aceros con alto contenido de carbono o metales altamente reactivos (como el titanio): Una atmósfera inerte o de vacío es esencial para prevenir tanto la oxidación como los cambios indeseables en la química de la superficie del material.

En última instancia, comprender el papel de la atmósfera transforma el recocido de un simple proceso de calentamiento en una decisión de ingeniería precisa.

Tabla Resumen:

| Aspecto | Recocido en Aire | Recocido en Atmósfera Inerte/Vacío |

|---|---|---|

| Atmósfera | Aire Ambiente (21% Oxígeno) | Gas Inerte (Argón/Nitrógeno) o Vacío |

| Efecto Primario | Ablanda el Metal y Crea Capa de Óxido (Cascarilla) | Ablanda el Metal y Preserva el Acabado Superficial |

| Costo | Bajo (Equipo Simple, Sin Gas) | Alto (Equipo Especializado, Gas/Vacío) |

| Ideal Para | Piezas No Cosméticas, Aplicaciones Sensibles al Costo | Metales de Alta Reactividad, Acabados Superficiales Críticos |

¿Necesita Recocer un Componente Crítico Sin Daños Superficiales?

Elegir el proceso de tratamiento térmico adecuado es crucial para el rendimiento de su material. Si bien el recocido en aire es rentable, puede no ser adecuado para piezas que requieren superficies impecables o propiedades de material precisas.

KINTEK se especializa en equipos y consumibles de laboratorio para el procesamiento avanzado de materiales. Podemos ayudarlo a seleccionar el horno y el sistema de control de atmósfera adecuados para sus necesidades específicas de recocido, ya sea que trabaje con aceros estándar o metales altamente reactivos.

Contacte a nuestros expertos hoy mismo para discutir su aplicación y asegurar resultados óptimos para su trabajo de laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos