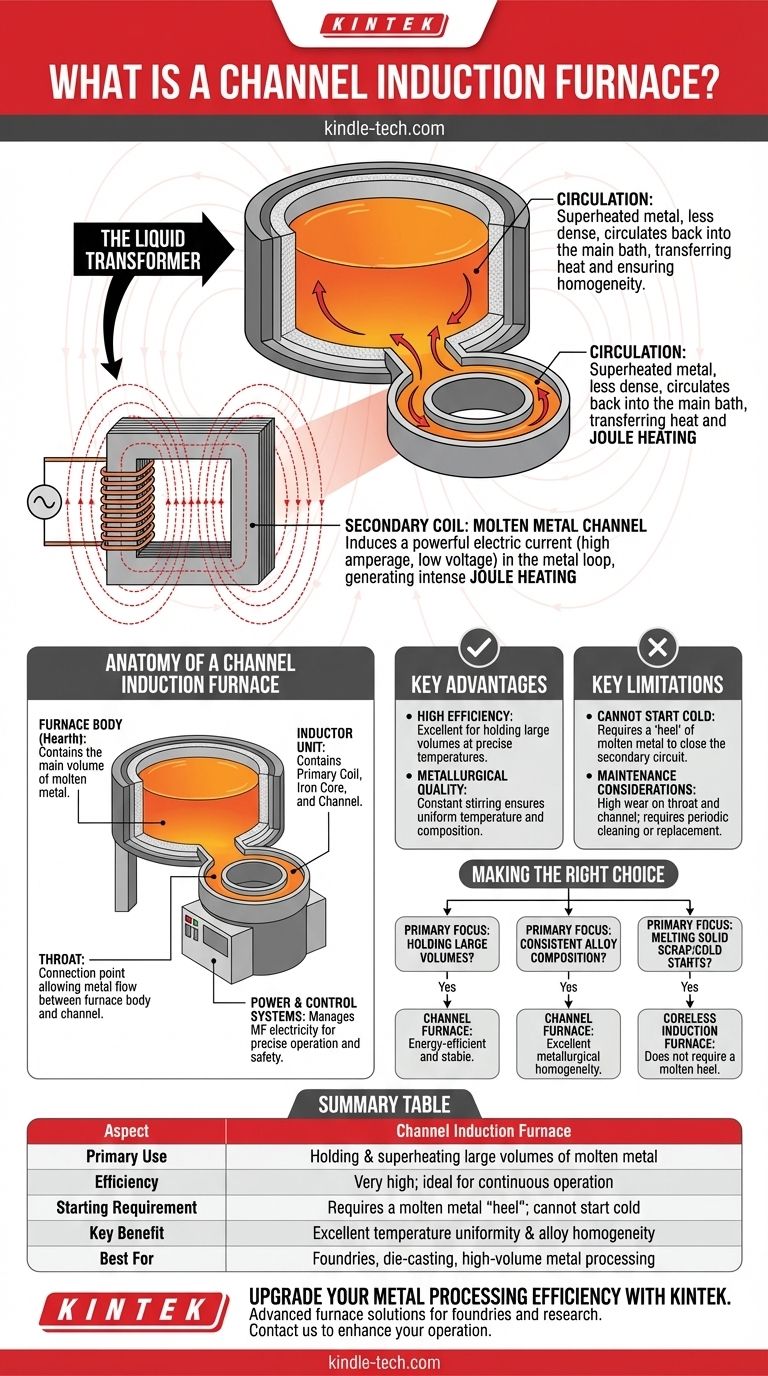

En esencia, un horno de inducción de canal es un horno eléctrico que funciona como un transformador. Utiliza una bobina de inducción primaria enrollada alrededor de un núcleo de hierro para inducir una potente corriente eléctrica en un bucle cerrado, o "canal", de metal fundido. Este metal fundido actúa como la bobina secundaria, y su resistencia eléctrica genera un calor intenso que circula a través de un baño más grande, fundiendo o manteniendo eficientemente el metal a una temperatura precisa.

La característica definitoria de un horno de canal es su uso de un bucle específico y contenido de metal fundido como parte clave del circuito eléctrico. Este diseño lo hace muy eficiente para retener y sobrecalentar grandes volúmenes de metal líquido, pero requiere un "talón" de metal fundido para comenzar.

El Principio Operativo Central: Un Transformador Líquido

El funcionamiento de un horno de canal se entiende mejor visualizándolo como un transformador especializado donde el devanado secundario es un líquido.

La Bobina Primaria y el Núcleo de Hierro

El corazón del horno es la unidad inductora. Esta unidad contiene una bobina primaria de alambre de cobre enrollada alrededor de un núcleo de hierro laminado, al igual que un transformador estándar. Se pasa una corriente alterna (CA) desde una fuente de alimentación a través de esta bobina.

El Canal de Metal Fundido (La Bobina Secundaria)

El núcleo de hierro concentra el campo magnético resultante, que pasa a través de un canal especialmente diseñado y revestido de material refractario que forma parte de la estructura del horno. Este canal está diseñado para albergar un bucle continuo y cerrado de metal fundido.

Cómo se Genera el Calor

El campo magnético fluctuante induce una corriente eléctrica de muy alto amperaje y bajo voltaje dentro del bucle de metal fundido. La resistencia natural del metal al flujo de esta potente corriente genera un calor extremo (calentamiento Joule) precisamente donde se necesita: dentro del propio metal.

El Papel de la Circulación

El metal sobrecalentado en el canal estrecho se vuelve menos denso y es impulsado por fuerzas electromagnéticas de regreso al baño principal del horno. Este proceso crea una circulación continua y natural, que transfiere calor eficientemente al mayor volumen de metal y asegura una temperatura uniforme y una composición de aleación homogénea.

Anatomía de un Horno de Inducción de Canal

Aunque los diseños varían, todos los hornos de canal comparten algunos componentes críticos que trabajan en conjunto.

El Cuerpo del Horno (Solera)

Este es el recipiente principal de acero revestido de material refractario que contiene la mayor parte del metal fundido. Su función principal es mantener la carga de forma segura a altas temperaturas.

La Unidad Inductora

Unida a la parte inferior o lateral del cuerpo principal del horno se encuentra la unidad inductora. Este es el conjunto completo que contiene la bobina primaria, el núcleo de hierro y el material refractario que forma el canal.

La Garganta

La garganta es el punto de conexión crítico entre el cuerpo principal del horno y el canal del inductor. Permite que el metal fundido fluya libremente entre los dos, completando el circuito secundario y permitiendo la transferencia de calor a través de la circulación.

Sistemas de Potencia y Control

Una fuente de alimentación sofisticada proporciona la electricidad de frecuencia media necesaria. Un sistema de control moderno gestiona esta energía, ajustando automáticamente el voltaje y la corriente basándose en la carga del horno y proporcionando protecciones de seguridad cruciales contra eventos de sobretensión o sobrecorriente.

Comprender las Compensaciones

Ninguna tecnología es perfecta para cada aplicación. El diseño único de un horno de canal presenta ventajas claras y limitaciones distintas.

Ventaja Clave: Alta Eficiencia

El uso de un núcleo de hierro para acoplar estrechamente el campo magnético con el bucle de metal fundido hace que los hornos de canal sean excepcionalmente eficientes, tanto eléctrica como térmicamente. Son ideales para retener grandes cantidades de metal a una temperatura específica durante períodos prolongados con una mínima pérdida de energía.

Ventaja Clave: Calidad Metalúrgica

La acción de agitación constante y suave creada por la circulación del metal desde el canal asegura una excelente homogeneidad de la fusión. Esto conduce a una temperatura consistente en todo el baño y una composición química uniforme en la aleación final.

Limitación Principal: No Puede Empezar en Frío

La restricción operativa más significativa es la necesidad de un circuito eléctrico continuo. Un horno de canal no puede comenzar con material sólido y frío porque esto dejaría el circuito secundario abierto. Debe iniciarse con un bloque sólido preformado o, más comúnmente, cargarse con una cantidad inicial (un "talón") de metal fundido.

Consideraciones de Mantenimiento

Las áreas de la garganta y el canal están sujetas a calor extremo y flujo de metal, lo que las convierte en puntos de alto desgaste. Con el tiempo, estas áreas pueden obstruirse con escoria u óxidos, lo que requiere un mantenimiento periódico y especializado para limpiar o reemplazar el inductor.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno correcta depende completamente de la operación metalúrgica prevista.

- Si su enfoque principal es retener grandes volúmenes de metal a una temperatura precisa: El horno de canal es una opción excepcionalmente estable y energéticamente eficiente, lo que lo hace ideal para grandes fundiciones u operaciones de fundición a presión.

- Si su enfoque principal es fundir chatarra sólida o realizar arranques en frío frecuentes: Un horno de inducción sin núcleo, que no requiere un talón fundido, es la tecnología superior para esta tarea.

- Si su enfoque principal es la composición constante de la aleación y el control de calidad: La acción de agitación natural de un horno de canal proporciona una excelente homogeneidad metalúrgica, lo que lo convierte en un fuerte candidato para producir aleaciones de alta calidad.

En última instancia, el horno de inducción de canal es una herramienta altamente especializada diseñada para la eficiencia térmica y la estabilidad en operaciones continuas de gran volumen.

Tabla Resumen:

| Aspecto | Horno de Inducción de Canal |

|---|---|

| Uso Principal | Retención y sobrecalentamiento de grandes volúmenes de metal fundido |

| Eficiencia | Muy alta; ideal para operación continua |

| Requisito de Arranque | Requiere un "talón" de metal fundido; no puede arrancar en frío |

| Beneficio Clave | Excelente uniformidad de temperatura y homogeneidad de la aleación |

| Mejor Para | Fundiciones, fundición a presión, procesamiento de metal de gran volumen |

Mejore la eficiencia de su procesamiento de metales con las soluciones avanzadas de hornos de KINTEK. Ya sea que esté gestionando una fundición o produciendo aleaciones de alta calidad, nuestra experiencia en equipos de laboratorio e industriales garantiza que obtenga la tecnología adecuada para sus necesidades. Contáctenos hoy para discutir cómo un horno de inducción de canal puede mejorar el rendimiento y la consistencia de su operación.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza