En el mundo de la nanofabricación, la deposición química de vapor (CVD) es un proceso de fabricación "de abajo hacia arriba" (bottom-up) y altamente controlado que se utiliza para construir materiales a nanoescala átomo por átomo. Implica introducir gases precursores químicos en una cámara de reacción donde reaccionan y se depositan sobre una superficie (un sustrato), formando una película delgada de alta pureza o una nanostructura específica, como un nanotubo de carbono. Este método es fundamental para crear materiales avanzados con propiedades diseñadas con precisión.

La deposición química de vapor no es simplemente una técnica de recubrimiento; es la herramienta arquitectónica de la nanotecnología. Otorga un inmenso control sobre la estructura del material a nivel atómico, pero esta precisión requiere un equilibrio deliberado entre el costo, el consumo de energía y el impacto ambiental.

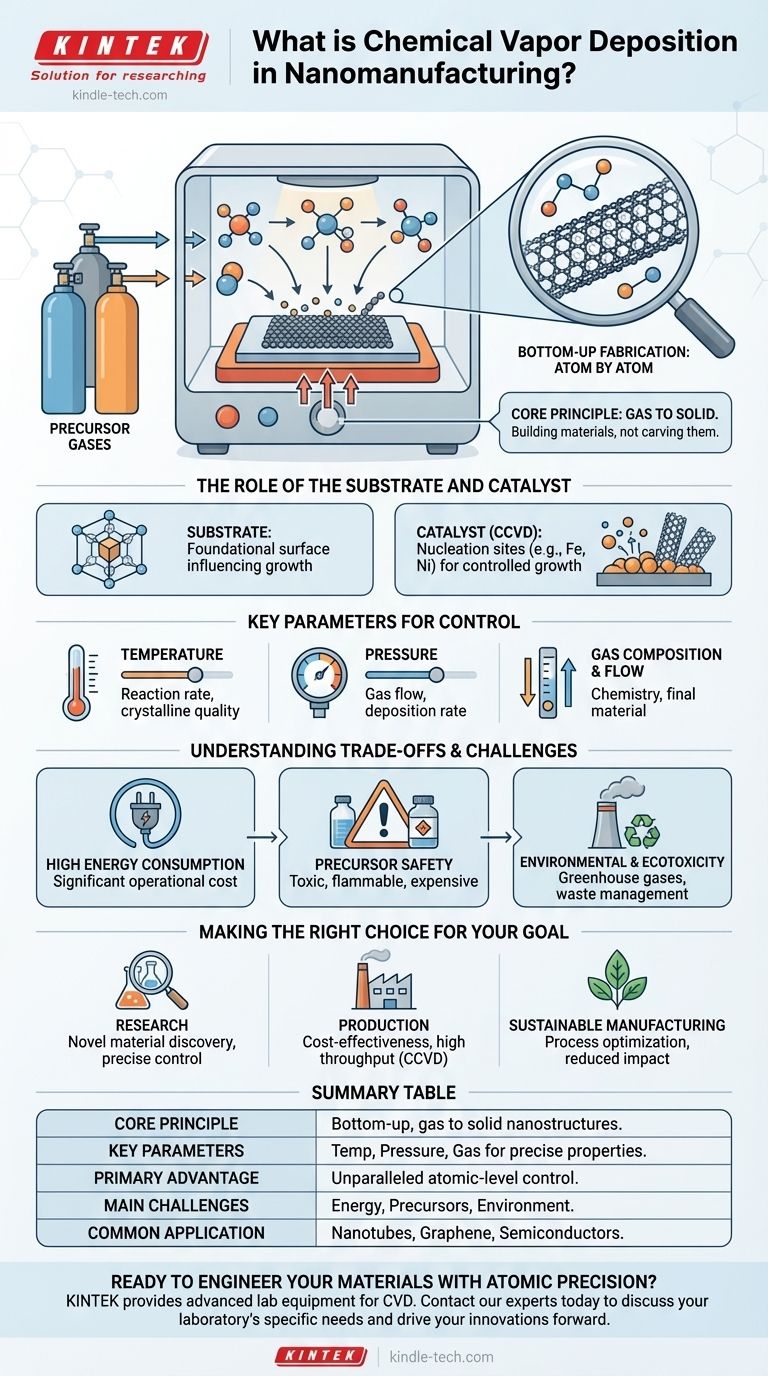

Cómo funciona la deposición química de vapor a nanoescala

La CVD opera bajo un principio simple pero poderoso: transformar gas en sólido. Este enfoque "de abajo hacia arriba" es fundamentalmente diferente de los métodos "de arriba hacia abajo" (top-down) como el grabado, ya que implica construir materiales en lugar de tallarlos.

El principio central: de gas a sólido

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de vacío que contiene el sustrato. Cuando estos gases se calientan, se descomponen y experimentan reacciones químicas cerca o sobre la superficie del sustrato. Los productos sólidos de estas reacciones se depositan luego sobre el sustrato, construyendo gradualmente la capa de material a nanoescala deseada, capa por capa.

El papel del sustrato y el catalizador

El sustrato es la superficie fundamental sobre la que ocurre el crecimiento del material. Sus propiedades, como la temperatura y la estructura cristalina, pueden influir en el producto final.

En muchas aplicaciones, especialmente para crear estructuras como los nanotubos de carbono, se utiliza un catalizador. Esto se conoce como CVD catalítica (CCVD). Se coloca una capa delgada de material catalizador (como nanopartículas de hierro o níquel) sobre el sustrato, sirviendo como un sitio de nucleación que dirige y acelera el crecimiento de la nanostructura con un alto grado de control.

Parámetros clave para el control

El poder de la CVD reside en su capacidad de ajuste. Al ajustar con precisión los parámetros clave, los ingenieros pueden dictar las características del material final:

- Temperatura: Afecta la velocidad de reacción y la calidad cristalina del material depositado.

- Presión: Influye en la dinámica del flujo de gas y la velocidad de deposición.

- Composición del gas y caudal: Determina la química de la reacción y la composición del material final.

Ajustar estas variables permite un control meticuloso sobre todo, desde el grosor y la pureza de la película hasta geometrías complejas como nanocables y nanotubos.

Comprender las compensaciones y los desafíos

Aunque es potente, la CVD no está exenta de complejidades. Lograr precisión a nanoescala requiere una gestión cuidadosa de varios factores críticos, ya que el proceso en sí puede tener importantes huellas operativas y ambientales.

Alto consumo de energía

Muchos procesos de CVD requieren temperaturas muy altas para iniciar las reacciones químicas necesarias. Este requisito térmico se traduce directamente en un consumo de energía significativo, lo que lo convierte en un costo operativo principal y un factor en la sostenibilidad general del proceso de fabricación.

Uso de materiales y seguridad de los precursores

Los productos químicos precursores utilizados en la CVD pueden ser caros, tóxicos, corrosivos o inflamables. El uso eficiente de estos materiales es clave para la rentabilidad, mientras que garantizar su manipulación y eliminación seguras es primordial para la seguridad operativa y la responsabilidad ambiental.

Preocupaciones ambientales y ecotoxicidad

El proceso de síntesis es una fuente importante de posible impacto ambiental. Los gases precursores no reaccionados y los subproductos químicos pueden convertirse en emisiones de gases de efecto invernadero u otros contaminantes si no se tratan adecuadamente. Se debe considerar todo el ciclo de vida, desde la producción del precursor hasta la gestión de residuos, para limitar la ecotoxicidad de los nanomateriales fabricados.

Tomar la decisión correcta para su objetivo

La CVD es una tecnología versátil y escalable, pero su implementación debe alinearse con sus objetivos específicos. La decisión de utilizarla implica equilibrar su control incomparable con sus demandas operativas.

- Si su enfoque principal es la investigación y el descubrimiento de nuevos materiales: Aproveche el control preciso de los parámetros de la CVD para experimentar con nuevas estructuras y composiciones que de otro modo serían imposibles de crear.

- Si su enfoque principal es la producción a escala industrial: Concéntrese en optimizar la rentabilidad y el alto rendimiento, lo que puede implicar el uso de CCVD por su eficiencia en la creación de materiales como los nanotubos de carbono.

- Si su enfoque principal es la fabricación sostenible: Priorice la optimización del proceso para reducir el consumo de energía, disminuir el desperdicio de material e implementar sistemas robustos de gestión de gases de escape para mitigar el impacto ambiental.

En última instancia, dominar la CVD consiste en entenderla como una herramienta estratégica para diseñar deliberadamente materiales átomo por átomo.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Principio básico | Un proceso de abajo hacia arriba que transforma gases precursores en películas delgadas o nanostructuras sólidas y de alta pureza sobre un sustrato. |

| Parámetros clave | La temperatura, la presión y la composición del gas se controlan con precisión para dictar las propiedades del material, como el grosor y la estructura. |

| Ventaja principal | Control incomparable sobre la estructura del material a nivel atómico y de nanoescala. |

| Principales desafíos | Alto consumo de energía, manipulación de precursores especializados y gestión del impacto ambiental. |

| Aplicación común | Fabricación de nanotubos de carbono, grafeno y películas delgadas de semiconductores avanzados. |

¿Listo para diseñar sus materiales con precisión atómica?

Desbloquee el potencial de la deposición química de vapor para sus objetivos de investigación o producción. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la nanofabricación de vanguardia. Ya sea que esté descubriendo nuevos materiales o escalando la producción, nuestra experiencia puede ayudarlo a optimizar sus procesos de CVD para obtener rendimiento, rentabilidad y sostenibilidad.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles