En esencia, la deposición química de vapor (CVD) en semiconductores es un proceso altamente controlado para construir películas sólidas ultrafinas sobre una oblea de silicio. Funciona introduciendo gases específicos en una cámara de reacción, donde reaccionan químicamente y depositan una capa de material, construyendo esencialmente los componentes microscópicos de un chip de computadora capa atómica por capa atómica.

La CVD no es simplemente una técnica de recubrimiento; es un método de fabricación fundamental. Permite la construcción de dispositivos semiconductores complejos y multicapa mediante la transformación precisa de gases cuidadosamente seleccionados en películas sólidas y funcionales.

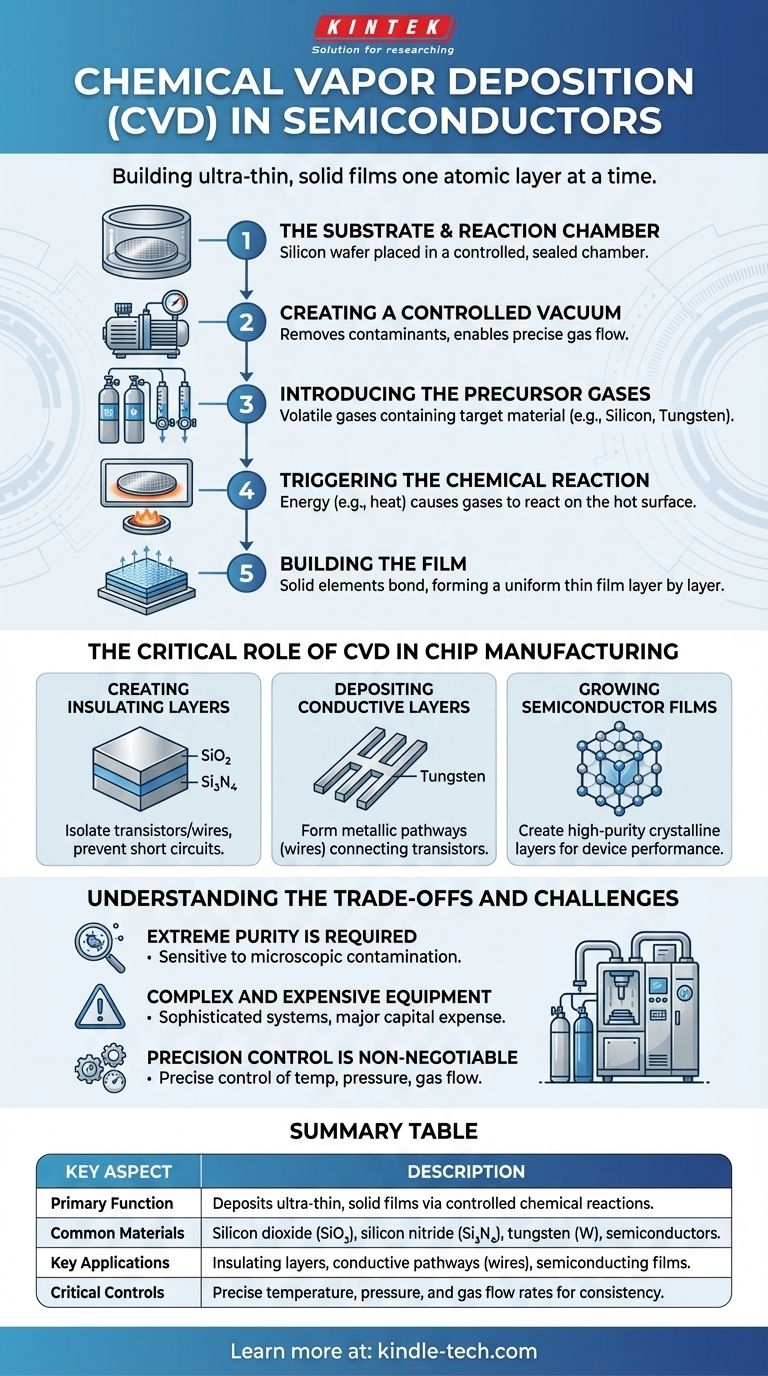

Cómo funciona la deposición química de vapor: El mecanismo central

Para comprender la importancia de la CVD, primero debe comprender sus pasos fundamentales. El proceso es una secuencia cuidadosamente orquestada diseñada para la precisión a nivel atómico.

El sustrato y la cámara de reacción

Primero, la pieza de trabajo, generalmente una oblea de silicio, se coloca dentro de una cámara de reacción sellada y altamente controlada. Esta cámara está diseñada para mantener condiciones específicas de temperatura y presión.

Creación de un vacío controlado

La cámara se somete a vacío. Este paso es fundamental por dos razones: elimina cualquier gas atmosférico no deseado que pueda contaminar la película y permite el control y flujo precisos de los gases reactivos que se introducirán a continuación.

Introducción de los gases precursores

Luego, se introduce en la cámara una mezcla específica de gases volátiles, conocidos como precursores. Estos gases contienen los átomos del material que se desea depositar, como silicio, nitrógeno o un metal como el tungsteno.

Activación de la reacción química

Se aplica una fuente de energía, más comúnmente calor, a la cámara y a la oblea. Esta energía hace que los gases precursores se descompongan o reaccionen entre sí en la superficie caliente de la oblea.

Construcción de la película

A medida que los gases reaccionan, los elementos sólidos se unen a la superficie de la oblea, formando una película delgada y uniforme. Este proceso continúa capa por capa, construyendo la película hasta un espesor especificado con precisión en toda la oblea.

El papel crítico de la CVD en la fabricación de chips

La CVD no es un proceso de uso único; es una herramienta versátil que se utiliza repetidamente durante la fabricación de chips para construir diferentes partes del circuito integrado.

Creación de capas aislantes

Uno de los usos más comunes de la CVD es depositar películas de dióxido de silicio (SiO₂) o nitruro de silicio (Si₃N₄). Estos materiales son excelentes aislantes eléctricos y se utilizan para aislar transistores y cables entre sí para prevenir cortocircuitos.

Deposición de capas conductoras

La CVD también se utiliza para crear las trayectorias metálicas que conectan los millones o miles de millones de transistores en un chip. Se depositan películas de materiales como el tungsteno para que actúen como los "cables" del circuito.

Crecimiento de películas semiconductoras

El proceso se puede utilizar para hacer crecer los propios materiales semiconductores que forman los transistores. Esto permite la creación de capas cristalinas de alta pureza con propiedades electrónicas específicas esenciales para el rendimiento del dispositivo.

Comprensión de las compensaciones y los desafíos

Aunque es potente, la CVD es un proceso exigente y complejo que requiere una experiencia e inversión significativas.

Se requiere pureza extrema

El proceso es excepcionalmente sensible a la contaminación. Incluso las partículas de polvo microscópicas o las cantidades traza de gases no deseados pueden arruinar las propiedades electrónicas de la película depositada, inutilizando el chip.

Equipamiento complejo y costoso

Los sistemas de CVD son muy sofisticados. Implican sistemas integrados de suministro de gas, cámaras de reacción de alta temperatura, potentes bombas de vacío y sistemas de control automatizados, lo que convierte al equipo en un gasto de capital importante.

El control de precisión no es negociable

La calidad y el espesor finales de la película depositada dependen del control preciso de variables como la temperatura, la presión y las tasas de flujo de gas. Mantener este control de manera consistente en toda una oblea requiere un alto nivel de habilidad en ingeniería de procesos.

Cómo aplicar esto a su objetivo

Comprender la CVD es esencial para cualquier persona involucrada en electrónica o ciencia de materiales. Su perspectiva sobre ella dependerá de su enfoque específico.

- Si su enfoque principal es la fabricación de chips: Reconozca la CVD como un proceso de fabricación "aditivo" fundamental, utilizado para construir las capas aislantes, conductoras y semiconductoras críticas de un microchip.

- Si su enfoque principal es la ciencia de los materiales: Vea la CVD como un método versátil para crear películas delgadas de alto rendimiento y alta pureza para una amplia gama de aplicaciones más allá de los semiconductores, incluidos recubrimientos ópticos y protectores.

- Si su enfoque principal es la ingeniería de procesos: Concéntrese en los parámetros de control críticos: temperatura, presión y química de los gases, ya que estas son las palancas que determinan el éxito o el fracaso de una película.

En última instancia, la deposición química de vapor es el motor invisible que permite la construcción a escala atómica del mundo electrónico moderno.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Deposita películas sólidas ultrafinas en obleas de silicio mediante reacciones químicas controladas de gases. |

| Materiales comunes | Dióxido de silicio (SiO₂), nitruro de silicio (Si₃N₄), tungsteno (W) y otros semiconductores. |

| Aplicaciones clave | Creación de capas aislantes, trayectorias conductoras (cables) y películas semiconductoras de transistores. |

| Controles críticos | Temperatura, presión y tasas de flujo de gas precisas para resultados consistentes y de alta calidad. |

¿Listo para lograr precisión en la fabricación de películas delgadas de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones para procesos exigentes como la CVD. Ya sea que trabaje en I+D o en producción, nuestra experiencia garantiza que tenga las herramientas confiables necesarias para obtener resultados superiores. Contacte a nuestros especialistas hoy mismo para analizar cómo podemos apoyar sus proyectos de semiconductores o ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de tubo de laboratorio vertical

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas