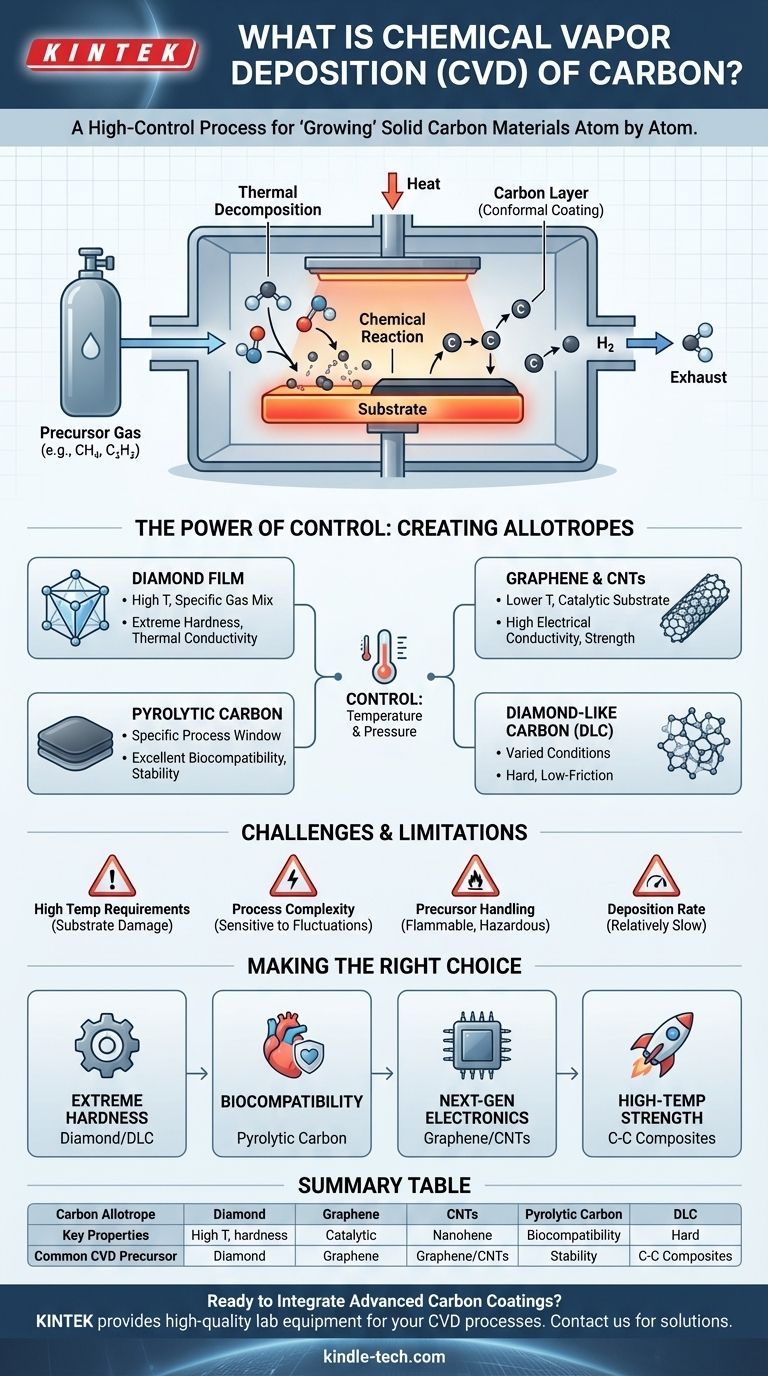

En esencia, la deposición química de vapor (CVD) de carbono es un proceso de fabricación de alto control para "cultivar" materiales de carbono sólidos sobre una superficie. Funciona introduciendo un gas que contiene carbono (un precursor de hidrocarburo) en una cámara de reacción donde se coloca un objeto calentado, o sustrato. El calor desencadena una reacción química, descomponiendo las moléculas de gas y depositando una capa pura y sólida de átomos de carbono directamente sobre la superficie del sustrato.

El desafío central en la ciencia de los materiales no es solo crear una sustancia, sino controlar con precisión su estructura atómica. La CVD de carbono resuelve esto proporcionando un método para construir diferentes formas de carbono, desde películas de diamante ultraduras hasta grafeno de un solo átomo de espesor, ajustando cuidadosamente el gas, la temperatura y la presión.

Cómo funciona la CVD de carbono: un desglose paso a paso

La deposición química de vapor es un proceso de construcción desde abajo hacia arriba, creando materiales átomo por átomo. Comprender sus pasos fundamentales es clave para apreciar su poder.

La cámara y el sustrato

Todo el proceso ocurre dentro de una cámara sellada, que generalmente se mantiene al vacío para eliminar contaminantes. En el interior, el sustrato, el componente a recubrir, se calienta a una temperatura alta y específica.

Introducción de la fuente de carbono

Se inyecta en la cámara un gas precursor volátil que contiene carbono. Los precursores comunes para la deposición de carbono incluyen hidrocarburos como el metano (CH₄) o el acetileno (C₂H₂).

La reacción química en la superficie

Cuando las moléculas de gas precursor caliente entran en contacto con el sustrato caliente, ganan suficiente energía para romper sus enlaces químicos en un proceso llamado descomposición térmica.

Por ejemplo, el metano se descompone en carbono sólido (C), que se une a la superficie, y gas hidrógeno (H₂), que es un subproducto de desecho que se bombea fuera de la cámara.

Construcción de la capa de carbono

Este proceso de deposición acumula una película sólida de carbono, una capa atómica a la vez. Una ventaja clave de la CVD es su naturaleza conformada; el gas rodea todo el sustrato, por lo que el recubrimiento crece uniformemente en todas las superficies expuestas, incluidas formas complejas y orificios internos. Esta es una distinción importante con respecto a los métodos de línea de visión como la deposición física de vapor (PVD).

El poder del control: creación de diferentes alótropos de carbono

El verdadero valor de la CVD de carbono reside en su capacidad de ajuste. Al ajustar con precisión los parámetros del proceso, puede dictar la estructura atómica exacta, o alótropo, del carbono depositado.

El papel de la temperatura y la presión

La combinación de la temperatura del sustrato, la presión de la cámara y la composición del gas determina el material final. Diferentes condiciones favorecen la formación de diferentes enlaces carbono-carbono, lo que da lugar a materiales con propiedades muy diferentes.

Creación de películas de diamante sintético

Para crear los fuertes enlaces sp³ característicos del diamante, el proceso requiere temperaturas muy altas y mezclas de gases específicas. Las películas resultantes son excepcionalmente duras, térmicamente conductoras y resistentes al desgaste.

Cultivo de grafeno y nanotubos de carbono

Temperaturas más bajas y el uso de un sustrato catalítico (como papel de cobre para el grafeno) pueden favorecer la formación de enlaces sp². Esto permite el crecimiento de láminas de grafeno de una sola capa o láminas enrolladas conocidas como nanotubos de carbono (CNT), materiales fundamentales para la electrónica y los compuestos de próxima generación.

Producción de carbono pirolítico y DLC

Otras ventanas de proceso pueden producir carbono pirolítico, un material extremadamente estable y biocompatible utilizado para implantes médicos como las válvulas cardíacas. Alternativamente, se puede formar carbono similar al diamante (DLC), un material amorfo que combina enlaces sp² y sp³ para crear un recubrimiento superduro y de baja fricción.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la CVD de carbono no es una solución universal. Reconocer sus desafíos es crucial para una aplicación adecuada.

Requisitos de alta temperatura

La CVD térmica tradicional a menudo requiere temperaturas que pueden dañar o deformar el material del sustrato. Esto ha llevado al desarrollo de variantes como la CVD mejorada por plasma (PECVD), que utiliza un campo eléctrico para energizar el gas, permitiendo la deposición a temperaturas mucho más bajas.

Complejidad y sensibilidad del proceso

La calidad final del material es muy sensible a pequeñas fluctuaciones en la temperatura, la presión y la pureza del gas. Lograr resultados consistentes y de alta calidad requiere un control sofisticado del proceso y un entorno muy limpio.

Manejo de precursores y subproductos

Los gases hidrocarburos utilizados como precursores son a menudo inflamables, y las reacciones químicas pueden producir subproductos peligrosos. Esto exige protocolos de seguridad sólidos y sistemas de gestión de gases de escape.

Tasa de deposición

La CVD puede ser un proceso relativamente lento, especialmente al cultivar películas gruesas o altamente cristalinas. Para aplicaciones que requieren recubrimientos gruesos y rápidos, otros métodos pueden ser más rentables.

Tomar la decisión correcta para su objetivo

La versatilidad de la CVD de carbono le permite adaptar el resultado a su aplicación específica. Su objetivo principal dicta el tipo de carbono que necesita producir.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Es probable que esté buscando un recubrimiento de diamante sintético o carbono similar al diamante (DLC) para herramientas, rodamientos o sellos mecánicos.

- Si su enfoque principal es la biocompatibilidad para implantes médicos: El carbono pirolítico es el estándar de la industria debido a su excelente estabilidad y resistencia a la coagulación sanguínea.

- Si su enfoque principal son los componentes electrónicos y compuestos de próxima generación: Está explorando el crecimiento de grafeno o nanotubos de carbono en sustratos específicos para aprovechar sus propiedades eléctricas y mecánicas únicas.

- Si su enfoque principal es la resistencia a altas temperaturas: Los compuestos carbono-carbono, donde una matriz de fibra de carbono se densifica con carbono infiltrado por CVD, son el objetivo para aplicaciones como frenos y toberas de cohetes.

Al dominar los parámetros de este proceso, puede transformar gases simples en algunos de los materiales más avanzados conocidos por la ciencia.

Tabla de resumen:

| Alótropo de carbono | Propiedades clave | Precursor CVD común |

|---|---|---|

| Película de diamante | Dureza extrema, alta conductividad térmica | Metano (CH₄) con hidrógeno |

| Grafeno | Espesor de un solo átomo, alta conductividad eléctrica | Metano (CH₄) sobre metal catalítico |

| Nanotubos de carbono (CNT) | Alta resistencia, propiedades eléctricas únicas | Hidrocarburos como acetileno (C₂H₂) |

| Carbono pirolítico | Excelente biocompatibilidad, estabilidad | Hidrocarburos como propano |

| Carbono similar al diamante (DLC) | Duro, baja fricción, amorfo | Varios gases hidrocarburos |

¿Listo para integrar recubrimientos avanzados de carbono en su I+D o producción? El control preciso que ofrece la CVD es clave para desarrollar materiales de próxima generación. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos exitosos de CVD de carbono. Ya sea que esté desarrollando implantes médicos con carbono pirolítico, creando herramientas duraderas con recubrimientos DLC o siendo pionero en la electrónica con grafeno, nuestra experiencia apoya su innovación. Comuníquese con nuestro equipo hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y ayudarlo a lograr un rendimiento de material superior.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales