En esencia, la Deposición Química de Vapor (CVD) de metales es un proceso de fabricación que crea una película metálica delgada y sólida sobre una superficie mediante una reacción química. A diferencia de los métodos físicos que transfieren material sólido, la CVD comienza con gases precursores volátiles que contienen el metal, los cuales reaccionan y se descomponen en una cámara controlada para depositar una capa metálica de alta pureza sobre un sustrato.

La distinción crítica de la CVD es que es un proceso químico, no físico. Esto le permite "crecer" una película metálica átomo por átomo o capa por capa, lo que le permite recubrir perfectamente superficies tridimensionales altamente complejas donde los métodos físicos de línea de visión fallarían.

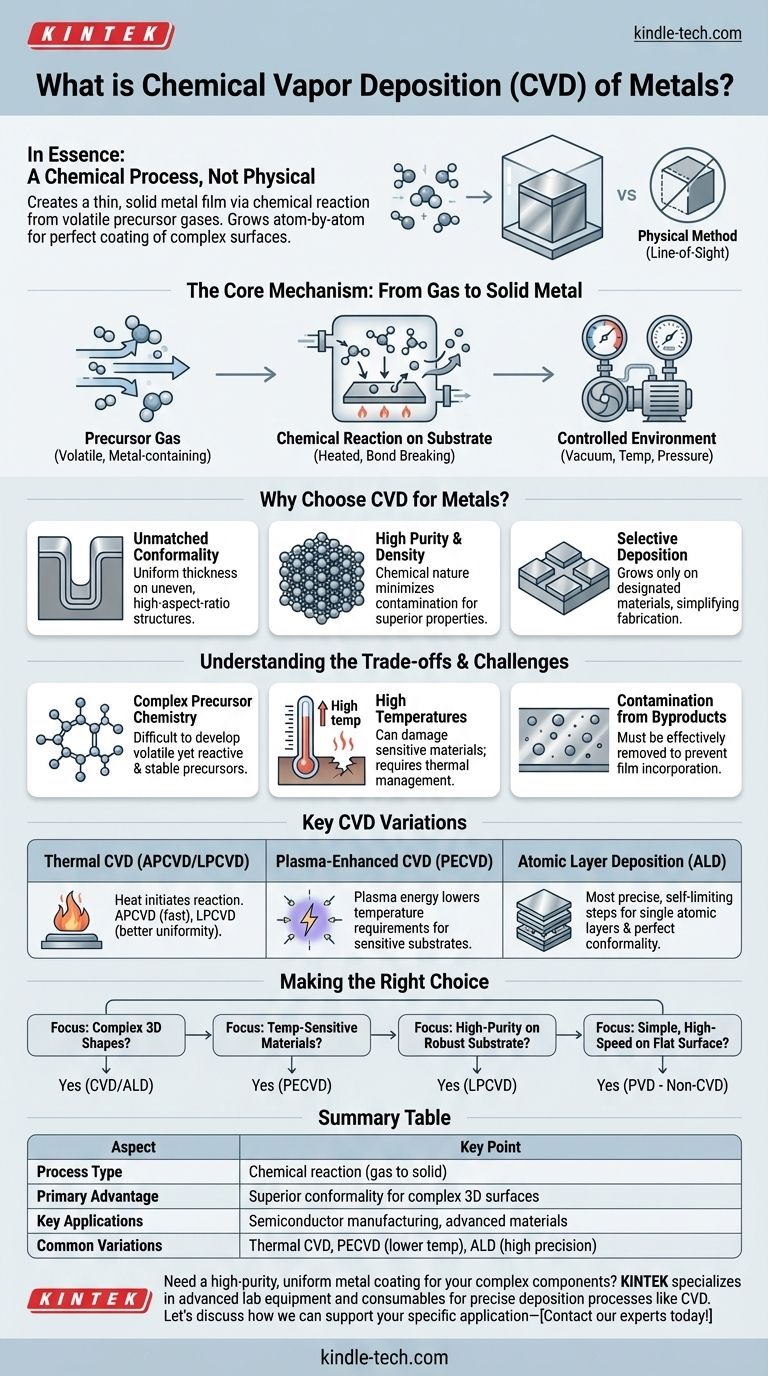

El Mecanismo Central: Del Gas al Metal Sólido

Comprender la CVD requiere pensar en ella no como una pulverización, sino como una reacción química cuidadosamente controlada que ocurre directamente en la superficie objetivo.

El Papel del Gas Precursor

El proceso comienza con un compuesto químico especializado llamado precursor. Este precursor es un gas o un líquido que puede vaporizarse fácilmente.

Fundamentalmente, las moléculas precursoras contienen los átomos de metal que se desean depositar, pero están unidos a otros elementos que hacen que el compuesto sea volátil a una temperatura manejable.

La Reacción Química en el Sustrato

Dentro de una cámara de vacío, se introduce el gas precursor y fluye sobre un sustrato calentado. La energía térmica del sustrato proporciona la energía de activación necesaria para romper los enlaces químicos dentro de las moléculas precursoras.

Cuando estos enlaces se rompen, los átomos de metal deseados se liberan y se depositan en la superficie, formando una película sólida. Los otros elementos se liberan como subproductos volátiles, que luego son bombeados fuera de la cámara.

El Entorno Controlado

Todo el proceso tiene lugar en un entorno altamente controlado. La presión de la cámara y la temperatura del sustrato son los dos parámetros más críticos, ya que dictan la velocidad de reacción, la pureza de la película y su estructura cristalina final.

¿Por qué elegir CVD para metales?

Aunque existen otros métodos como la Deposición Física de Vapor (PVD), la CVD ofrece ventajas únicas para aplicaciones específicas, particularmente en la fabricación de semiconductores y materiales avanzados.

Conformidad Inigualable

La conformidad es la capacidad de una película para mantener un espesor uniforme al recubrir una superficie irregular con características como trincheras o escalones.

Debido a que los precursores de CVD son gases, pueden difundirse y reaccionar dentro de las estructuras más intrincadas y de alta relación de aspecto. Esto da como resultado un recubrimiento excepcionalmente uniforme, una hazaña casi imposible para los métodos PVD de línea de visión.

Alta Pureza y Densidad

La naturaleza química del proceso CVD puede producir películas con una pureza y densidad extremadamente altas. Al seleccionar cuidadosamente los precursores y gestionar las condiciones del proceso, se puede minimizar la contaminación, lo que lleva a películas con propiedades eléctricas y mecánicas superiores.

Deposición Selectiva

Bajo las condiciones adecuadas, las reacciones de CVD pueden iniciarse solo en materiales específicos. Esto permite la deposición selectiva, donde la película metálica crece en una parte de un sustrato modelado (por ejemplo, en silicio pero no en dióxido de silicio), simplificando los complejos pasos de fabricación.

Comprendiendo las Ventajas y Desafíos

Ningún proceso es perfecto. Las fortalezas de la CVD se equilibran con importantes desafíos técnicos que deben gestionarse.

La Química de los Precursores es Compleja

El mayor desafío en la CVD de metales es a menudo desarrollar el precursor adecuado. Un precursor ideal debe ser volátil, térmicamente estable durante la entrega, pero lo suficientemente reactivo como para descomponerse limpiamente a la temperatura deseada. También debe ser seguro de manipular y producir subproductos no corrosivos.

Las Altas Temperaturas Pueden Ser una Limitación

La CVD térmica tradicional a menudo requiere temperaturas de sustrato muy altas (cientos de grados Celsius) para impulsar la reacción química. Este calor puede dañar o destruir sustratos sensibles a la temperatura, como polímeros o dispositivos electrónicos fabricados previamente.

Contaminación por Subproductos

Los subproductos químicos liberados durante la deposición deben eliminarse eficazmente de la cámara. Si no, pueden incorporarse a la película en crecimiento como impurezas o reaccionar con el sustrato, comprometiendo el rendimiento y la fiabilidad del dispositivo final.

Variaciones Clave de CVD para la Deposición de Metales

Para superar las limitaciones de la CVD básica, se han desarrollado varias variaciones especializadas.

CVD Térmica (APCVD / LPCVD)

Esta es la forma más fundamental, que utiliza solo calor para iniciar la reacción. Se puede realizar a presión atmosférica (APCVD) para altas tasas de deposición o a baja presión (LPCVD) para una mejor uniformidad y pureza de la película, lo cual es más común para aplicaciones de alto rendimiento.

CVD Mejorada por Plasma (PECVD)

La PECVD utiliza un plasma eléctrico para ayudar a descomponer los gases precursores. La energía del plasma significa que la reacción puede ocurrir a temperaturas de sustrato mucho más bajas, lo que la hace adecuada para depositar películas en materiales sensibles a la temperatura.

Deposición de Capas Atómicas (ALD)

La ALD es la forma más precisa de CVD. Separa las reacciones precursoras en una secuencia de pasos de semirreacción auto-limitantes. Este proceso deposita una sola capa atómica por ciclo, ofreciendo un control inigualable sobre el espesor de la película y una conformidad perfecta, aunque a costa de ser un proceso mucho más lento.

Tomando la Decisión Correcta para su Aplicación

La selección del método de deposición correcto depende completamente de las propiedades de la película que necesite y de las limitaciones de su sustrato.

- Si su objetivo principal es recubrir formas 3D complejas o trincheras profundas: La CVD, y específicamente la ALD para la máxima precisión, es la opción superior debido a su conformidad inigualable.

- Si su objetivo principal es depositar en materiales sensibles a la temperatura como plásticos: La PECVD es la opción necesaria para evitar dañar el sustrato con calor excesivo.

- Si su objetivo principal son películas cristalinas de alta pureza en un sustrato robusto: La LPCVD ofrece un excelente equilibrio entre calidad y rendimiento para materiales que pueden soportar el calor.

- Si su objetivo principal es un recubrimiento simple y de alta velocidad en una superficie plana: Un método que no sea CVD, como PVD (pulverización catódica o evaporación), puede ser una solución más rentable.

En última instancia, dominar la deposición de metales requiere comprender que la CVD es una poderosa herramienta de química aplicada, no solo una técnica de recubrimiento mecánico.

Tabla Resumen:

| Aspecto | Punto Clave |

|---|---|

| Tipo de Proceso | Reacción química (gas a sólido) |

| Ventaja Principal | Conformidad superior para superficies 3D complejas |

| Aplicaciones Clave | Fabricación de semiconductores, materiales avanzados |

| Variaciones Comunes | CVD térmica, PECVD (baja temperatura), ALD (alta precisión) |

¿Necesita un recubrimiento metálico uniforme y de alta pureza para sus componentes complejos?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos de deposición precisos como la CVD. Nuestras soluciones ayudan a los laboratorios de investigación de semiconductores y materiales a lograr resultados fiables y de alta calidad.

Analicemos cómo podemos apoyar su aplicación específica—¡contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD