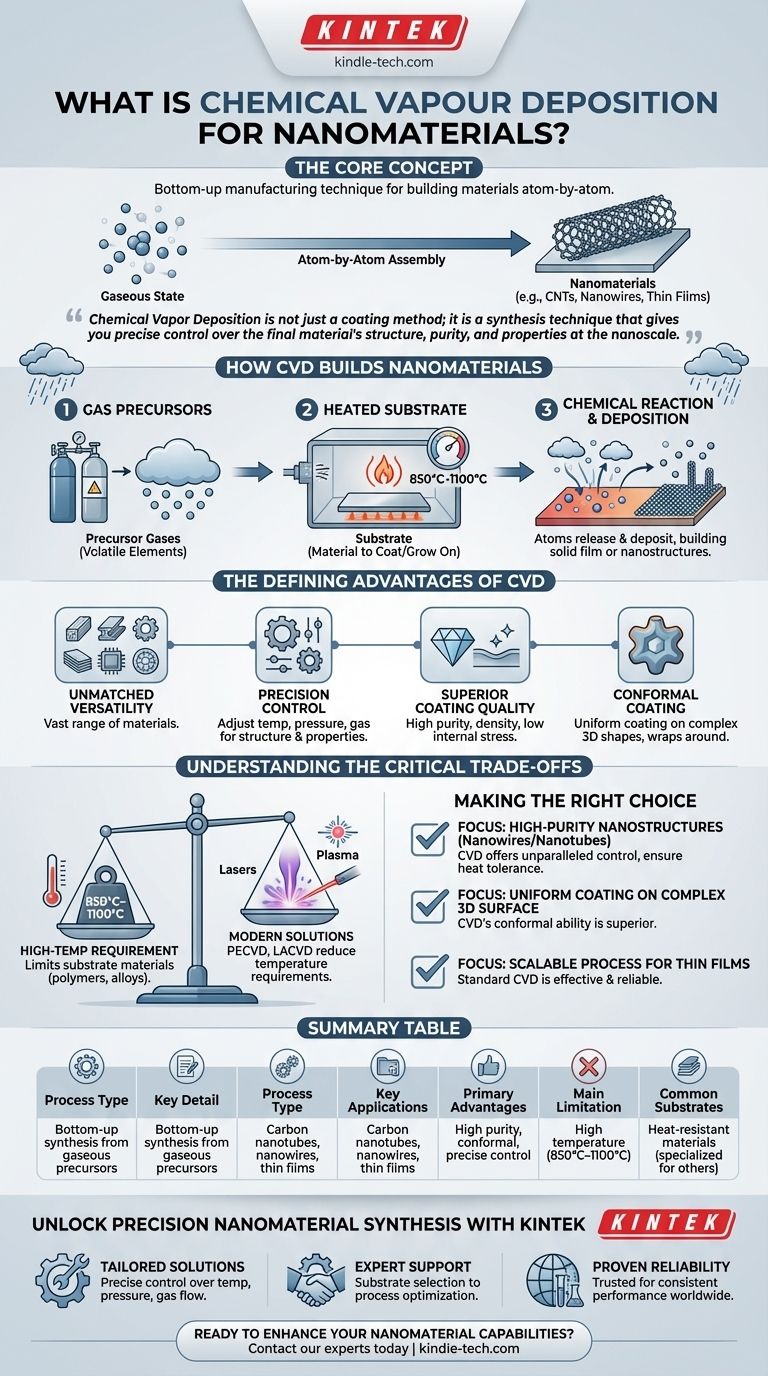

En esencia, la Deposición Química de Vapor (CVD) es un proceso altamente controlado para construir materiales átomo por átomo a partir de un estado gaseoso. Para los nanomateriales, esto significa que es una técnica de fabricación "de abajo hacia arriba" utilizada para cultivar estructuras como nanotubos de carbono y nanocables, o para depositar películas excepcionalmente delgadas y de alto rendimiento en una superficie.

La Deposición Química de Vapor no es solo un método de recubrimiento; es una técnica de síntesis que le brinda un control preciso sobre la estructura, pureza y propiedades del material final a nanoescala, lo que la convierte en una piedra angular de la electrónica y la ciencia de materiales modernas.

Cómo la CVD construye nanomateriales desde cero

Para entender la CVD, piénselo como una "lluvia" controlada de átomos específicos sobre una superficie calentada. En lugar de agua, las "nubes" son gases precursores químicos, y la "lluvia" es un material sólido que se forma precisamente donde usted lo desea.

Los precursores gaseosos

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción. Estos gases contienen los elementos químicos que desea depositar.

El sustrato calentado

Dentro de la cámara hay un sustrato, que es el material que desea recubrir o sobre el que desea cultivar su nanomaterial. Este sustrato se calienta a una temperatura específica, a menudo muy alta.

La reacción química y la deposición

Cuando los gases precursores entran en contacto con el sustrato caliente, sufren una reacción química o se descomponen. Los átomos del material deseado se liberan y se "depositan" sobre la superficie, construyendo gradualmente una película sólida o creciendo en nanoestructuras específicas.

Las ventajas definitorias de la CVD

La razón por la que la CVD es tan ampliamente utilizada es porque ofrece una combinación única de versatilidad y precisión, lo cual es crítico cuando se trabaja a nanoescala.

Versatilidad inigualable en materiales

La CVD no se limita a un solo tipo de material. Se puede utilizar para depositar una amplia gama de materiales, incluidos metales, semiconductores (como los de la electrónica) y cerámicas (para recubrimientos resistentes al desgaste).

Control preciso sobre la estructura

Al ajustar cuidadosamente parámetros como la temperatura, la presión y la composición del gas, puede dictar las propiedades finales del material. Esto incluye su composición química, estructura cristalina, tamaño de grano y morfología.

Calidad de recubrimiento superior

Las películas o nanoestructuras resultantes suelen ser de muy alta pureza y densidad. Este proceso también produce películas con baja tensión interna y buena cristalización, que son críticas para aplicaciones de alto rendimiento como los semiconductores.

Recubrimiento conforme en formas complejas

A diferencia de los métodos que solo recubren lo que está en su línea de visión directa, la naturaleza gaseosa de la CVD le permite "envolver" formas complejas y tridimensionales, creando un recubrimiento perfectamente uniforme en todas las superficies.

Comprender las compensaciones críticas

Ninguna técnica está exenta de limitaciones. La verdadera experiencia radica en conocer tanto las fortalezas como las debilidades de un proceso.

El requisito de alta temperatura

La limitación más significativa de la CVD tradicional es su alta temperatura de reacción, a menudo entre 850 °C y 1100 °C. Muchos materiales de sustrato importantes, como polímeros o ciertas aleaciones, no pueden soportar este calor sin derretirse o degradarse.

Soluciones modernas al problema del calor

Para superar esto, se han desarrollado variaciones especializadas de CVD. Técnicas como la CVD asistida por plasma (PECVD) o la CVD asistida por láser (LACVD) pueden reducir significativamente la temperatura de deposición requerida, abriendo la compatibilidad con una gama más amplia de sustratos.

Tomar la decisión correcta para su aplicación

Elegir la técnica de deposición correcta depende completamente de su objetivo final. Aquí le explicamos cómo decidir si la CVD es el camino correcto.

- Si su enfoque principal es producir nanoestructuras cristalinas de alta pureza como nanocables o nanotubos: la CVD ofrece un control inigualable sobre el crecimiento y la estructura, pero debe asegurarse de que su sustrato pueda soportar la temperatura.

- Si su enfoque principal es aplicar un recubrimiento uniforme y denso en una superficie 3D compleja: la capacidad de la CVD para crear películas conformes la convierte en una opción superior a los métodos de línea de visión como la pulverización catódica.

- Si su enfoque principal es un proceso escalable para películas delgadas en sustratos resistentes al calor: la relativa simplicidad y facilidad de mantenimiento del equipo de CVD estándar pueden convertirlo en una técnica de fabricación altamente efectiva y confiable.

En última instancia, la CVD proporciona un potente conjunto de herramientas para la ingeniería de materiales desde la nanoescala, ofreciendo precisión donde más importa.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Síntesis de abajo hacia arriba a partir de precursores gaseosos |

| Aplicaciones clave | Nanotubos de carbono, nanocables, películas delgadas para electrónica |

| Ventajas principales | Alta pureza, recubrimiento conforme, control estructural preciso |

| Limitación principal | Requisitos de alta temperatura (850°C–1100°C) |

| Sustratos comunes | Materiales resistentes al calor (variantes especializadas para polímeros/aleaciones) |

Desbloquee la síntesis de nanomateriales de precisión con KINTEK

La Deposición Química de Vapor es una piedra angular de la ingeniería de materiales avanzados, pero lograr resultados óptimos requiere el equipo y la experiencia adecuados. En KINTEK, nos especializamos en equipos y consumibles de laboratorio adaptados a aplicaciones de nanotecnología de vanguardia.

¿Por qué elegir KINTEK para sus necesidades de CVD?

- Soluciones a medida: Nuestros sistemas de CVD están diseñados para un control preciso de la temperatura, la presión y el flujo de gas, críticos para el crecimiento de nanomateriales de alta calidad.

- Soporte experto: Desde la selección del sustrato hasta la optimización del proceso, nuestro equipo le ayuda a navegar por las complejidades de la síntesis de nanomateriales.

- Fiabilidad probada: Confiado por laboratorios de todo el mundo para un rendimiento constante en electrónica, recubrimientos e investigación de materiales.

¿Listo para mejorar sus capacidades de nanomateriales? Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de CVD pueden avanzar en su investigación u objetivos de producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD