En esencia, la deposición química de vapor (CVD) es un proceso de fabricación a alta temperatura que construye materiales desde cero, átomo por átomo. Para sintetizar nanotubos de carbono (CNT), se introduce un gas que contiene carbono en una cámara de vacío donde se descompone al entrar en contacto con una superficie calentada y recubierta de catalizador. Esta reacción separa el gas, permitiendo que los átomos de carbono se depositen y se autoensamblen en la estructura cilíndrica distintiva de un nanotubo.

La idea fundamental es que la CVD no es una técnica de recubrimiento simple; es una reacción química precisa en un entorno controlado. Utiliza calor y un catalizador para transformar un gas en una nanoestructura sólida y altamente ordenada, lo que la convierte en el método dominante para producir CNT de alta calidad.

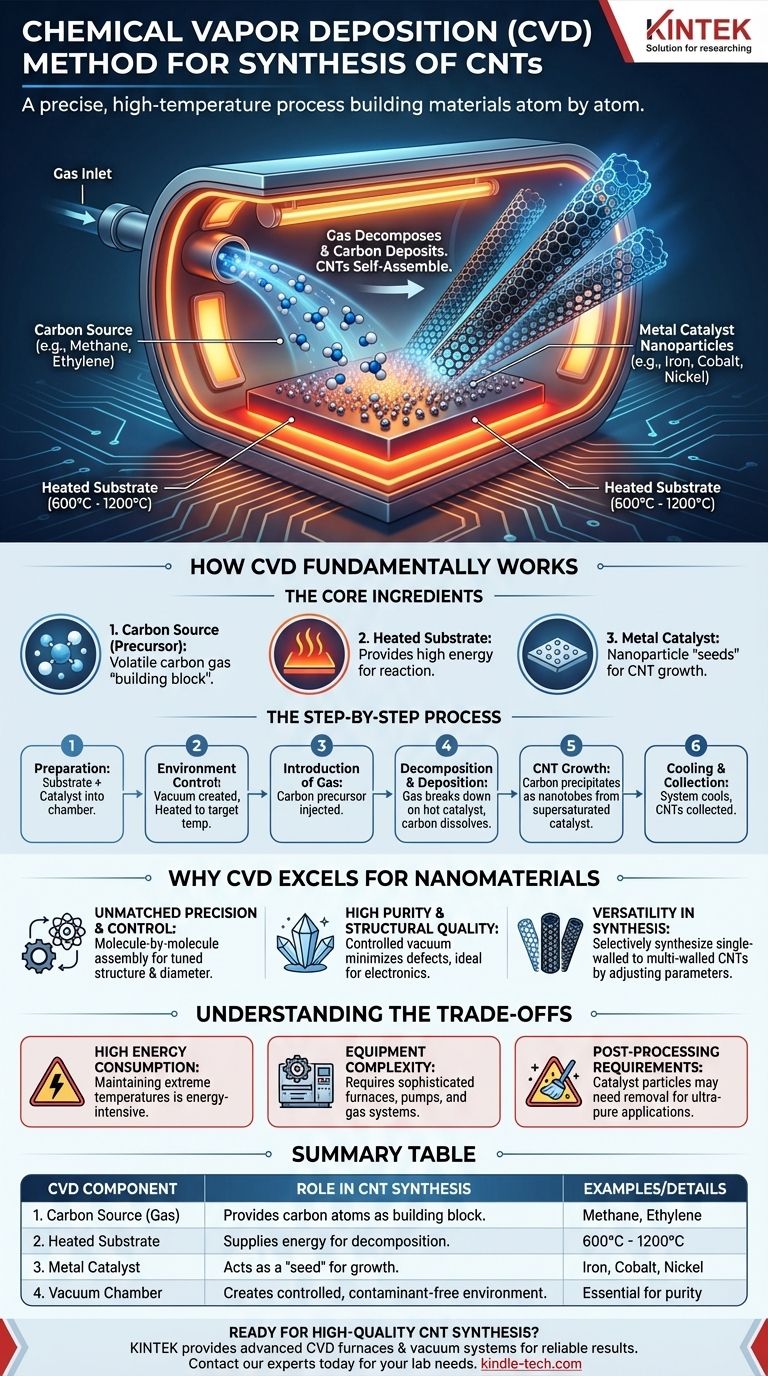

Cómo funciona fundamentalmente la CVD

Para entender la CVD, es mejor desglosarla en sus componentes centrales y la secuencia de eventos. Todo el proceso se orquesta dentro de una cámara de vacío controlada para garantizar la pureza y la precisión.

Los ingredientes centrales

El éxito de la síntesis depende de que tres elementos clave trabajen en conjunto.

1. La fuente de carbono (precursor) Este es un gas volátil que contiene carbono y actúa como material de "bloque de construcción". Los precursores comunes incluyen hidrocarburos como el metano, el etileno o el acetileno.

2. El sustrato calentado Esta es la superficie sobre la que crecerán los CNT. Se calienta a una temperatura de reacción muy alta, a menudo entre 600 °C y 1200 °C, proporcionando la energía necesaria para la reacción química.

3. El catalizador metálico Se depositan diminutas nanopartículas de un metal, como hierro, cobalto o níquel, sobre el sustrato. Estas partículas catalíticas son las "semillas" a partir de las cuales nuclean y crecen los nanotubos individuales.

El proceso paso a paso

La síntesis sigue una secuencia clara y repetible.

- Preparación: Se coloca un sustrato recubierto con nanopartículas catalíticas dentro de un horno o cámara de reacción.

- Control del entorno: Se sella la cámara y se crea un vacío para eliminar el aire y los posibles contaminantes. Luego se calienta a la temperatura de reacción objetivo.

- Introducción del gas: Se inyecta el gas precursor de carbono en la cámara caliente.

- Descomposición y deposición: Al entrar en contacto con las partículas catalíticas calientes, el gas precursor se descompone. Los átomos de carbono se disuelven en el catalizador.

- Crecimiento del CNT: Cuando el catalizador se sobresatura de carbono, los átomos de carbono precipitan en forma de un tubo cilíndrico y unido. El nanotubo crece a medida que se descompone más gas precursor.

- Enfriamiento y recolección: Una vez logrado el crecimiento deseado, el sistema se enfría y se recogen los CNT del sustrato.

Por qué la CVD destaca para los nanomateriales

La CVD se ha convertido en el método líder para crear CNT y otros nanomateriales como el grafeno de alta calidad por varias razones claras.

Precisión y control inigualables

El proceso deposita el material molécula a molécula. Este ensamblaje de abajo hacia arriba permite un control significativo sobre la estructura, el diámetro y la orientación del producto final al ajustar cuidadosamente parámetros como la temperatura, la presión y el flujo de gas.

Alta pureza y calidad estructural

El entorno de vacío controlado evita reacciones secundarias no deseadas y minimiza la contaminación. Esto da como resultado CNT con un recuento de defectos muy bajo, lo cual es fundamental para aplicaciones de alto rendimiento en electrónica y sensores.

Versatilidad en la síntesis

El método CVD no se limita a un solo tipo de nanotubo. Al ajustar el catalizador y las condiciones de crecimiento, es posible sintetizar selectivamente diferentes tipos de CNT, desde estructuras de pared simple hasta estructuras de pared múltiple, para diversas aplicaciones.

Comprender las compensaciones

Aunque es potente, el proceso CVD no está exento de desafíos y consideraciones. Reconocerlos es clave para comprender su aplicación práctica.

Alto consumo de energía

El proceso se basa en mantener temperaturas extremadamente altas durante toda la síntesis, lo que puede consumir mucha energía y ser costoso, especialmente a escala industrial.

Complejidad del equipo

Operar bajo alto vacío y altas temperaturas requiere equipos sofisticados y costosos, incluidos hornos especializados, bombas de vacío y sistemas de manejo de gases.

Requisitos de postprocesamiento

Las partículas catalíticas a veces pueden quedar atrapadas dentro o en la punta de los CNT terminados. Para aplicaciones de ultra pureza, a menudo se requiere un paso de purificación posterior para eliminar esta contaminación residual de metal.

Tomar la decisión correcta para su objetivo

La idoneidad de la síntesis CVD está directamente relacionada con el resultado deseado para los nanotubos de carbono.

- Si su enfoque principal son la electrónica o los sensores de alto rendimiento: La CVD es la opción definitiva debido a su capacidad para producir CNT uniformes y de alta pureza con defectos estructurales mínimos.

- Si su enfoque principal es la producción a granel para compuestos o refuerzo mecánico: La CVD ofrece un excelente equilibrio entre calidad y escalabilidad, lo que la convierte en un método industrial robusto.

- Si su enfoque principal es la investigación académica o el descubrimiento de materiales: El alto grado de control que ofrece la CVD la convierte en una plataforma ideal para experimentar con parámetros de crecimiento para crear nuevas nanoestructuras.

En última instancia, la deposición química de vapor proporciona el entorno controlado necesario para guiar el autoensamblaje de átomos en uno de los materiales más notables de la ciencia moderna.

Tabla de resumen:

| Componente de CVD | Función en la síntesis de CNT |

|---|---|

| Fuente de carbono (gas) | Proporciona átomos de carbono como bloque de construcción (p. ej., metano, etileno). |

| Sustrato calentado | Suministra energía para la reacción de descomposición (600 °C - 1200 °C). |

| Catalizador metálico | Actúa como una "semilla" para la nucleación y el crecimiento de nanotubos (p. ej., hierro, cobalto). |

| Cámara de vacío | Crea un entorno controlado y libre de contaminantes para una síntesis precisa. |

¿Listo para sintetizar nanotubos de carbono de alta calidad para su investigación o producción? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado, incluidos hornos CVD de precisión, sistemas de vacío y componentes de manejo de gases, necesarios para una síntesis de CNT fiable y eficiente. Nuestra experiencia garantiza que usted tenga las herramientas adecuadas para lograr un rendimiento superior del material. Contacte con nuestros expertos hoy mismo para discutir sus requisitos específicos de laboratorio y descubrir cómo KINTEK puede apoyar su innovación en nanomateriales.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores