En esencia, la deposición química de vapor (CVD) es un proceso altamente controlado para construir materiales cristalinos sólidos de alta calidad directamente sobre una superficie a partir de un gas. Implica introducir gases reactivos en una cámara donde se descomponen y depositan una película delgada, capa por capa de átomos, sobre un objeto calentado conocido como sustrato.

El principio fundamental detrás de la CVD es utilizar una reacción química en fase de vapor o gaseosa para crear un producto sólido. Este método ofrece un control excepcional sobre la pureza, la estructura y el grosor del material final, lo que lo convierte en una tecnología fundamental para la fabricación de materiales avanzados como semiconductores y recubrimientos duraderos.

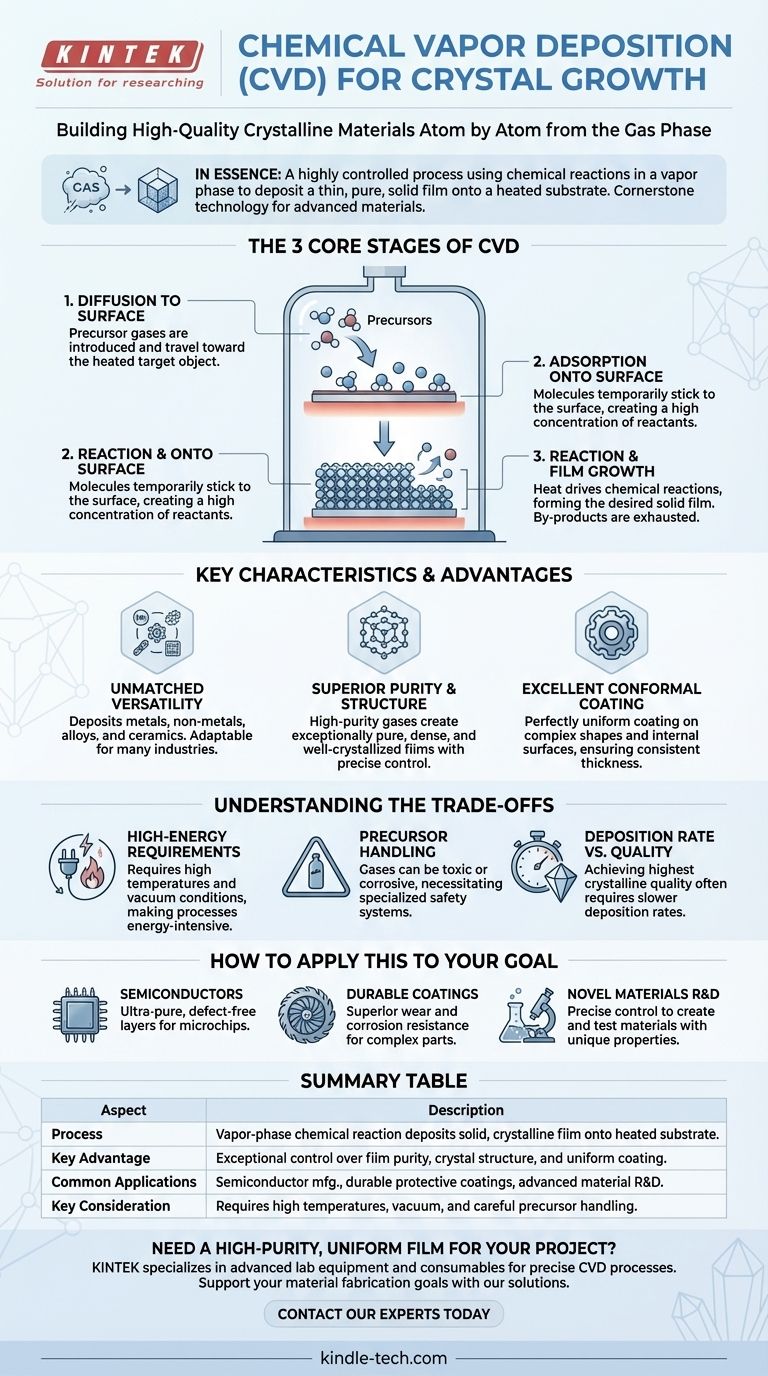

Las Tres Etapas Centrales de la CVD Explicadas

Para comprender cómo la CVD logra tal precisión, es mejor desglosarla en sus tres etapas fundamentales. Todo el proceso ocurre dentro de una cámara de ambiente controlado.

Etapa 1: Difusión a la Superficie

Primero, uno o más gases reactivos, conocidos como precursores, se introducen en la cámara de reacción. Estos gases luego se difunden a través de la cámara y viajan hacia el objeto objetivo, o sustrato, que generalmente se calienta a una temperatura específica para impulsar el proceso.

Etapa 2: Adsorción en la Superficie

Una vez que las moléculas de gas precursor alcanzan el sustrato, aterrizan y se adhieren temporalmente a su superficie. Este proceso físico, llamado adsorción, crea una alta concentración de reactivos exactamente donde necesita crecer el nuevo material.

Etapa 3: Reacción y Crecimiento de la Película

Este es el paso crítico. El calor del sustrato proporciona la energía para que las moléculas de gas adsorbidas reaccionen químicamente. Esta reacción forma el material sólido deseado, que se deposita sobre el sustrato como una película delgada. Cualquier subproducto gaseoso sobrante se libera (desorbe) de la superficie y se evacúa de la cámara.

Características Clave y Ventajas de la CVD

La razón por la que la CVD se utiliza ampliamente se debe a las cualidades superiores de las películas que produce. No es solo un método de recubrimiento simple; es una técnica de fabricación de materiales.

Versatilidad Inigualable

La CVD no se limita a un solo tipo de material. El proceso se puede adaptar para depositar una amplia gama de materiales, incluidos metales, películas no metálicas, aleaciones complejas y cerámicas duraderas. Esta flexibilidad la hace invaluable en muchas industrias.

Pureza y Estructura Superiores

Debido a que el proceso comienza con gases de alta pureza en un entorno de vacío controlado, las películas resultantes son excepcionalmente puras, densas y bien cristalizadas. Al ajustar cuidadosamente los parámetros de deposición como la temperatura, la presión y el flujo de gas, los ingenieros pueden controlar con precisión la estructura cristalina, el tamaño del grano y la composición química de la película final.

Excelente Recubrimiento Conforme

Una de las ventajas más significativas de la CVD es su capacidad para crear un recubrimiento perfectamente uniforme, incluso en objetos con formas complejas y superficies internas. Este efecto de "envoltura" asegura que el grosor de la película sea constante en todas partes, lo cual es fundamental para proteger piezas intrincadas o fabricar dispositivos microelectrónicos complejos.

Comprender las Compensaciones

Aunque es poderosa, la CVD es un proceso sofisticado con requisitos específicos y no siempre es la solución adecuada para cada aplicación.

Altos Requisitos de Energía

La mayoría de los procesos de CVD requieren altas temperaturas y condiciones de alto vacío para proceder correctamente. Esto hace que el equipo sea complejo y el proceso en sí puede consumir mucha energía en comparación con métodos de recubrimiento más simples como la pintura o la galvanoplastia.

Manejo de Precursores

Los gases precursores utilizados en la CVD a menudo pueden ser tóxicos, inflamables o corrosivos. Esto requiere procedimientos de manipulación especializados, sistemas de seguridad e infraestructura, lo que aumenta el costo y la complejidad general de la operación.

Tasa de Deposición frente a Calidad

El control excepcional que ofrece la CVD a veces puede tener el costo de la velocidad. Si bien algunas técnicas de CVD son rápidas, lograr los niveles más altos de perfección cristalina y uniformidad a menudo requiere tasas de deposición más lentas.

Cómo Aplicar Esto a Su Objetivo

Elegir la CVD depende totalmente del rendimiento y la calidad requeridos del producto final.

- Si su enfoque principal es producir semiconductores de alto rendimiento: La CVD es esencial por su capacidad para cultivar las capas cristalinas ultra puras y sin defectos requeridas para los microchips.

- Si su enfoque principal es mejorar la durabilidad de piezas mecánicas complejas: Los recubrimientos densos y conformes de la CVD proporcionan una resistencia superior al desgaste y a la corrosión para componentes como álabes de turbina o herramientas de corte.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: La CVD ofrece el control preciso sobre la composición y la estructura necesario para crear y probar materiales con propiedades electrónicas, ópticas o físicas únicas.

En última instancia, la deposición química de vapor nos da el poder de construir materiales avanzados desde el átomo, habilitando la tecnología que define nuestro mundo moderno.

Tabla de Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | La reacción química en fase de vapor deposita una película sólida y cristalina sobre un sustrato calentado. |

| Ventaja Clave | Control excepcional sobre la pureza de la película, la estructura cristalina y el recubrimiento uniforme y conforme. |

| Aplicaciones Comunes | Fabricación de semiconductores, recubrimientos protectores duraderos, I+D de materiales avanzados. |

| Consideración Clave | Requiere altas temperaturas, condiciones de vacío y manipulación cuidadosa de los gases precursores. |

¿Necesita depositar una película uniforme y de alta pureza para su proyecto?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de deposición química de vapor. Ya sea que esté desarrollando semiconductores de próxima generación, creando recubrimientos duraderos para componentes complejos o superando los límites de la ciencia de los materiales, nuestras soluciones respaldan los resultados de alta calidad por los que se conoce a la CVD.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a alcanzar sus objetivos de fabricación de materiales.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza