El tratamiento térmico en atmósfera controlada es un proceso térmico de alta precisión donde el ambiente gaseoso que rodea una pieza metálica se gestiona estrictamente durante el calentamiento y enfriamiento. A diferencia del calentamiento al aire libre, este método utiliza una mezcla de gases específica para prevenir reacciones químicas no deseadas como la oxidación y para introducir deliberadamente elementos que mejoran las propiedades superficiales del material.

El cambio crucial de mentalidad es este: el tratamiento térmico en atmósfera controlada va más allá de simplemente cambiar la temperatura de un metal. Se trata de diseñar fundamentalmente las reacciones químicas en la superficie del material para lograr resultados superiores, consistentes y fiables.

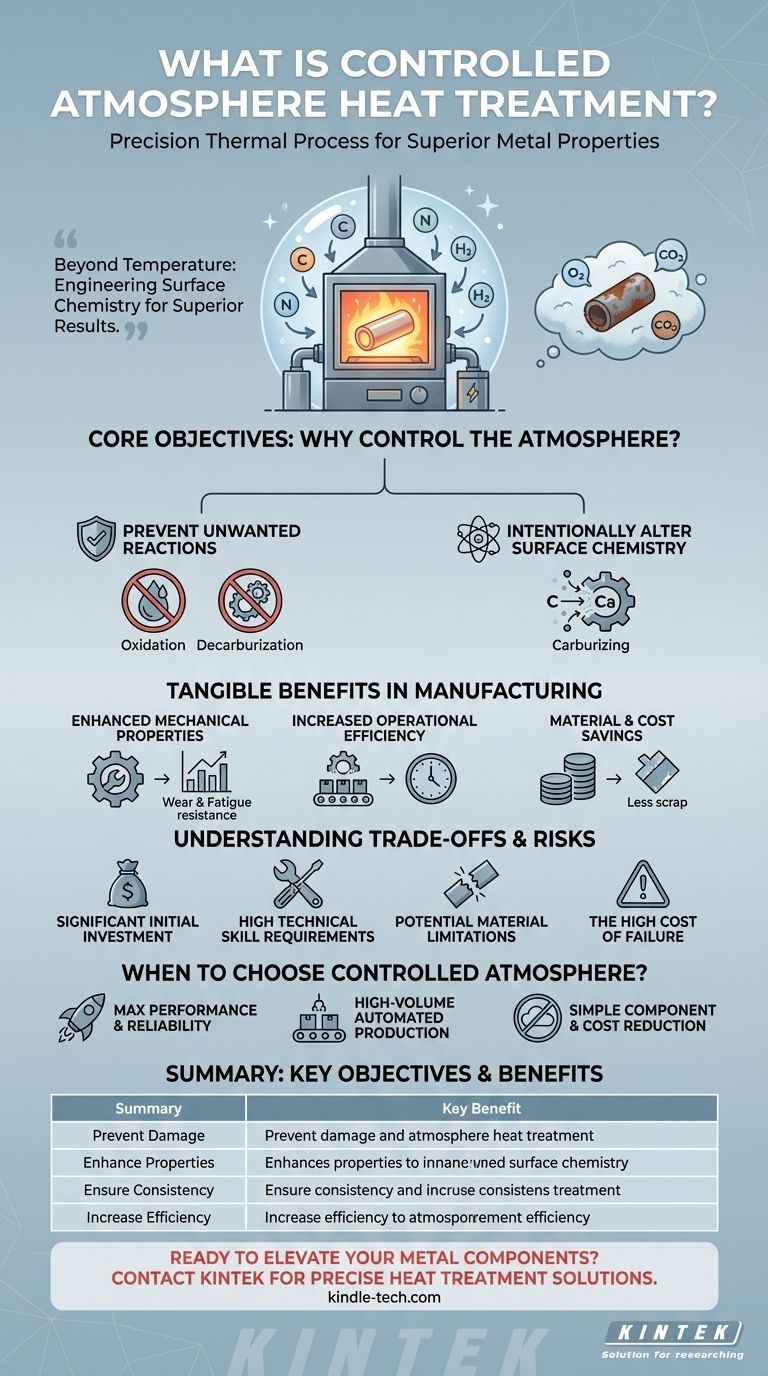

¿Por qué controlar la atmósfera? Los objetivos principales

La decisión de invertir en tecnología de atmósfera controlada surge de la necesidad de una precisión que el calentamiento al aire libre no puede proporcionar. Los objetivos principales son proteger el material y, en muchos casos, mejorarlo activamente.

Para prevenir reacciones superficiales no deseadas

Cuando el acero se calienta en presencia de aire, ocurren dos reacciones dañinas. Una atmósfera controlada está diseñada para detenerlas.

La primera es la oxidación, o formación de cascarilla, que es esencialmente óxido avanzado que se forma a altas temperaturas. Esto daña el acabado superficial y resulta en pérdida de material.

La segunda es la descarburación, un proceso donde el carbono se filtra de la superficie del acero. Esto ablanda la capa superficial, reduciendo la dureza y la resistencia al desgaste de la pieza.

Para alterar intencionalmente la química de la superficie

Más allá de la prevención, este proceso se utiliza para añadir elementos a la superficie de una pieza. Esto se conoce como tratamiento térmico químico.

Un ejemplo común es la carburación, donde una atmósfera rica en carbono (utilizando gases como el gas natural) fuerza a los átomos de carbono a difundirse en la superficie de una pieza de acero con bajo contenido de carbono. Esto crea una pieza con una superficie dura y resistente al desgaste y un núcleo tenaz y dúctil.

Para garantizar resultados consistentes y de alta calidad

Al eliminar las variables del aire libre, una atmósfera controlada asegura que cada pieza de un lote reciba exactamente el mismo tratamiento. Esto conduce a una deformación mínima de las piezas, mayores tasas de calificación y propiedades mecánicas predecibles.

Los beneficios tangibles en la fabricación

La implementación de esta tecnología se traduce directamente en mejoras medibles tanto en la calidad del producto como en la eficiencia operativa.

Propiedades mecánicas mejoradas

Al controlar con precisión el contenido de carbono en la superficie, se pueden mejorar drásticamente las características clave. Esto incluye una resistencia al desgaste y una resistencia a la fatiga superiores, que son críticas para componentes como engranajes y cojinetes.

Mayor eficiencia operativa

Los hornos de atmósfera controlada a menudo se integran en líneas de producción automatizadas. Esta configuración reduce la mano de obra, acorta los tiempos del ciclo de producción y ahorra una cantidad significativa de personal.

Ahorro de material y costes

El proceso reduce o elimina la pérdida de metal por oxidación y quemado. También permite a los fabricantes utilizar acero de bajo carbono menos costoso y luego diseñar una superficie de alto rendimiento sobre él, simplificando el procesamiento para piezas complejas o de alta dureza.

Comprendiendo las ventajas y los riesgos

Aunque potente, la tecnología de atmósfera controlada no es una solución universal. Requiere una clara comprensión de sus exigencias y posibles desventajas.

Inversión inicial significativa

El equipo requerido —incluyendo el horno, los generadores de gas y los sistemas de monitoreo— es considerablemente más complejo y costoso que los hornos tradicionales de aire libre.

Altos requisitos de habilidad técnica

Operar y mantener este equipo exige un nivel más alto de experiencia técnica. Una gestión inadecuada de la composición del gas puede arruinar piezas o crear riesgos de seguridad.

Posibles limitaciones de materiales

Ciertos materiales pueden verse afectados negativamente. Por ejemplo, algunos aceros son susceptibles a la fragilización por hidrógeno cuando se tratan en una atmósfera con alto contenido de hidrógeno, volviéndolos quebradizos y propensos a fallar.

El alto coste del fracaso

Una atmósfera controlada incorrectamente puede hacer más que simplemente no proteger una pieza; puede dañarla activamente. Esto conduce a lotes rechazados, tiempo perdido y una pérdida financiera significativa. Más críticamente, puede dañar el propio horno o, en el peor de los casos, lesionar a los empleados.

¿Cuándo es la atmósfera controlada la elección correcta?

La elección de este proceso depende completamente de sus objetivos específicos para el componente y su entorno de fabricación.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: La atmósfera controlada es esencial para crear piezas con una resistencia al desgaste y una resistencia a la fatiga superiores, como en aplicaciones de cajas de cambios o aeroespaciales.

- Si su enfoque principal es la producción automatizada de alto volumen: El proceso se integra perfectamente en líneas automatizadas, reduciendo los costes laborales y garantizando una calidad repetible en miles de piezas.

- Si su enfoque principal es la reducción de costes en un componente simple: Un tratamiento térmico más simple, al aire libre, puede ser más económico si la química de la superficie y el acabado precisos no son requisitos críticos.

En última instancia, adoptar el tratamiento térmico en atmósfera controlada es una decisión estratégica para intercambiar una mayor complejidad inicial por un control, una calidad y una eficiencia a largo plazo inigualables.

Tabla resumen:

| Objetivo | Beneficio clave |

|---|---|

| Prevenir daños | Elimina la oxidación superficial (cascarilla) y la descarburación |

| Mejorar propiedades | Mejora la dureza superficial, la resistencia al desgaste y la resistencia a la fatiga |

| Garantizar la consistencia | Proporciona resultados repetibles y de alta calidad para cada pieza de un lote |

| Aumentar la eficiencia | Reduce la pérdida de material y se integra en líneas de producción automatizadas |

¿Listo para elevar sus componentes metálicos con un tratamiento térmico preciso y fiable?

KINTEK se especializa en equipos avanzados de laboratorio y producción, incluyendo soluciones para procesos de atmósfera controlada. Nuestra experiencia ayuda a los fabricantes a lograr un rendimiento superior de las piezas, una calidad constante y una eficiencia operativa a largo plazo.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cómo garantizan los hornos de recocido en atmósfera a alta temperatura la actividad electrocatalítica? Optimice sus nitruros metálicos

- ¿Cuál es la función de un horno de atmósfera controlada? Nitruración maestra para acero AISI 52100 y 1010

- ¿Cómo estudia un horno de atmósfera a alta temperatura el equilibrio de defectos puntuales? Control de los potenciales de interfaz ZrO2/Cr2O3

- ¿Por qué es necesario un horno de atmósfera de alta precisión y alta temperatura para el proceso de austenización de la aleación SA508?

- ¿Por qué es necesaria la inyección de gas argón de alta pureza durante la fusión de aleaciones de aporte para soldadura fuerte? Proteja su fundición

- ¿Qué tipo de gases se utilizan en un horno de tratamiento térmico? Controle las propiedades finales de su metal

- ¿Por qué se requiere un horno de alta temperatura con atmósferas de vapor o aire controladas con precisión? Ingeniería de Alúmina Alfa

- ¿Qué es una retorta de horno? Desbloquee un tratamiento térmico preciso con atmósferas controladas