En esencia, un Sistema de Tratamiento Térmico en Atmósfera Controlada es un horno o estufa industrial avanzado que gestiona con precisión dos variables críticas simultáneamente: la temperatura y la composición química del gas que rodea la pieza de trabajo. A diferencia de un horno estándar que calienta en aire ambiente, este sistema reemplaza el aire con una mezcla específica e ingenierizada de gases. Este control previene reacciones químicas no deseadas y puede usarse para alterar intencionalmente las propiedades superficiales de un material.

El propósito fundamental de esta tecnología es ir más allá del simple calentamiento. Transforma un horno de un instrumento tosco en una herramienta de precisión para la ingeniería de materiales, permitiéndole proteger la superficie de una pieza o cambiar fundamentalmente su química para lograr características de rendimiento específicas.

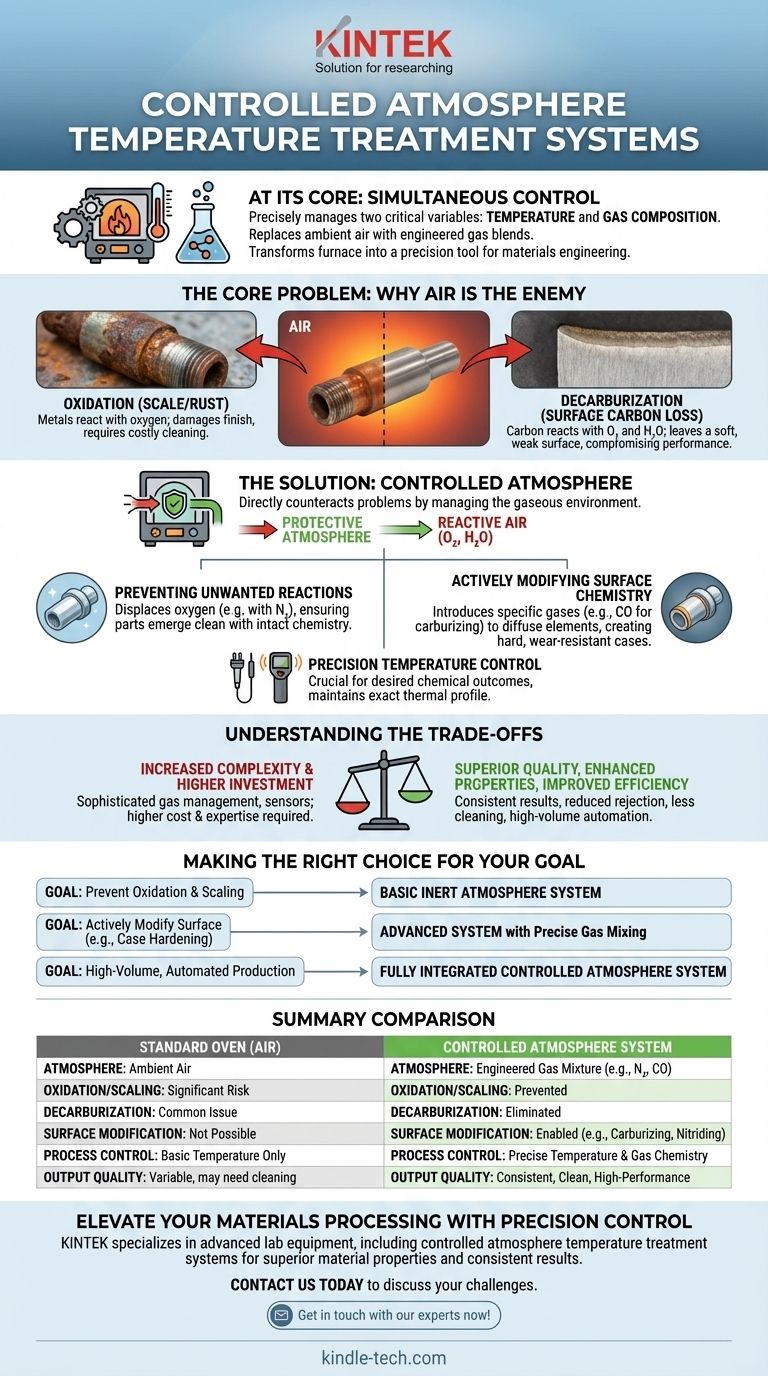

El Problema Central: Por Qué el Aire es el Enemigo en el Tratamiento Térmico

Para comprender el valor de una atmósfera controlada, primero debe comprender el problema que resuelve. Calentar metales, particularmente acero, en presencia de aire normal crea problemas significativos.

La Amenaza de la Oxidación

Cuando se calientan, los metales reaccionan con el oxígeno del aire. Este proceso, conocido como oxidación, forma una capa de escoria u óxido en la superficie. Esto daña el acabado de la pieza, puede alterar sus dimensiones y, a menudo, requiere procesos de limpieza secundarios costosos y que consumen mucho tiempo.

El Peligro de la Descarburación

Para muchos aceros, el contenido de carbono en la superficie es crítico para su dureza y resistencia al desgaste. A altas temperaturas, el carbono del acero puede reaccionar con el oxígeno y el vapor de agua del aire, eliminando eficazmente el carbono de la capa superficial. Este fenómeno, llamado descarburación, deja la pieza con una superficie blanda y débil, comprometiendo su rendimiento y vida a la fatiga.

Cómo una Atmósfera Controlada Proporciona la Solución

Un sistema de atmósfera controlada contrarresta directamente estos problemas reemplazando el aire reactivo con un ambiente gaseoso cuidadosamente gestionado.

Prevención de Reacciones No Deseadas

La función más básica es la protección. Al introducir una atmósfera protectora, a menudo rica en nitrógeno u otros gases inertes, el sistema desplaza el oxígeno. Esto previene la oxidación y la descarburación, asegurando que la pieza salga del horno limpia y con su química superficial intacta.

Modificación Activa de la Química Superficial

Los sistemas más avanzados utilizan la atmósfera para cambiar intencionalmente el material. Esto se conoce como tratamiento térmico químico. Al introducir gases "infiltrantes" específicos, se pueden añadir elementos a la superficie de la pieza. Un ejemplo común es la carburación, donde se utiliza una atmósfera rica en carbono (usando gases como el CO) para difundir carbono en la superficie del acero con bajo contenido de carbono, creando una capa exterior muy dura y resistente al desgaste.

La Necesidad de un Control Preciso de la Temperatura

Las reacciones químicas que ocurren durante el tratamiento dependen en gran medida de la temperatura. Una atmósfera controlada solo es efectiva cuando se combina con un sistema de gestión de temperatura preciso. Estos sistemas utilizan sensores como termopares (para rangos más bajos) o instrumentos infrarrojos (para temperaturas muy altas) para mantener el perfil térmico exacto requerido para el resultado químico deseado.

Comprendiendo las Ventajas y Desventajas

Aunque potente, esta tecnología representa un avance significativo con respecto a los métodos de calentamiento convencionales, lo que conlleva ventajas y desventajas inherentes.

Mayor Complejidad del Sistema

Estos sistemas no son hornos simples. Requieren paneles sofisticados de mezcla de gases, controladores de flujo, sellos para mantener la atmósfera y sensores para monitorear la composición del gas. Esto añade capas de complejidad mecánica y eléctrica.

Mayor Inversión Inicial

El equipo especializado requerido para la gestión de gases y el control preciso hace que los hornos de atmósfera controlada sean más caros que sus contrapartes convencionales basadas en aire.

Se Requiere Mayor Experiencia en el Proceso

Operar estos sistemas de manera efectiva exige una comprensión más profunda de la ciencia de los materiales y la química. Lograr resultados consistentes requiere conocimiento sobre cómo establecer las proporciones de gases, los caudales y los perfiles de temperatura para materiales específicos y los resultados deseados.

Beneficios Clave de Adoptar Esta Tecnología

Las ventajas y desventajas a menudo se justifican por mejoras significativas en la calidad, la eficiencia y la capacidad.

Calidad y Consistencia Superiores del Producto

Al eliminar variables como la humedad y la composición del aire, estos sistemas producen resultados altamente consistentes y repetibles. Las piezas emergen con superficies limpias y propiedades superficiales controladas con precisión, lo que reduce drásticamente las tasas de rechazo.

Propiedades del Material Mejoradas

La capacidad de prevenir la descarburación y realizar tratamientos químicos como la carburación permite la creación de piezas con una resistencia al desgaste y una resistencia a la fatiga superiores. Esto puede permitir el uso de materiales base menos costosos que luego se endurecen superficialmente para cumplir con especificaciones exigentes.

Eficiencia General Mejorada

Aunque el equipo es complejo, el proceso puede ser altamente automatizado. A menudo elimina la necesidad de limpieza posterior al tratamiento, reduce el desperdicio de material por incrustaciones y ahorra una mano de obra significativa, lo que lleva a un menor costo por pieza en la producción de alto volumen.

Tomando la Decisión Correcta para su Objetivo

El sistema adecuado depende completamente del resultado específico que necesite lograr.

- Si su objetivo principal es prevenir la oxidación y las incrustaciones simples: Un sistema capaz de proporcionar una atmósfera inerte o no oxidante básica es suficiente.

- Si su objetivo principal es modificar activamente las propiedades superficiales (como el endurecimiento de la caja): Necesita un sistema más avanzado con capacidades precisas de mezcla y monitoreo de gases para procesos como la carburación o la nitruración.

- Si su objetivo principal es la producción automatizada de alto volumen: La inversión en un sistema de atmósfera controlada totalmente integrado se justifica por las grandes ganancias en consistencia, la reducción de mano de obra y la eliminación de los pasos de procesamiento secundarios.

En última instancia, adoptar un sistema de atmósfera controlada se trata de obtener un control preciso sobre el destino químico de su material durante sus etapas de procesamiento térmico más críticas.

Tabla Resumen:

| Aspecto | Horno Estándar (Aire) | Sistema de Atmósfera Controlada |

|---|---|---|

| Atmósfera | Aire Ambiente | Mezcla de Gases Diseñada (ej., N₂, CO) |

| Oxidación/Incrustaciones | Sí, riesgo significativo | Prevenido |

| Descarburación | Sí, problema común | Eliminado |

| Modificación Superficial | No posible | Habilitado (ej., Carburación, Nitruración) |

| Control del Proceso | Solo temperatura básica | Temperatura y química de gases precisas |

| Calidad de Salida | Variable, puede necesitar limpieza | Consistente, limpio, de alto rendimiento |

¿Listo para elevar su procesamiento de materiales con control de precisión?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de tratamiento térmico en atmósfera controlada diseñados para laboratorios e instalaciones de investigación. Nuestras soluciones le ayudan a lograr propiedades superiores del material, prevenir defectos superficiales y garantizar resultados consistentes y de alta calidad.

Contáctenos hoy para discutir sus desafíos específicos de tratamiento térmico y descubrir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué es importante la atmósfera controlada? Dominando la preservación y los procesos industriales

- ¿Cuál es el mecanismo de un horno de atmósfera reductora en la exsolución? Control de Precisión para Nanopartículas de Perovskita

- ¿Cómo mide una sonda de oxígeno o carbono el potencial de carbono? La ciencia detrás del control preciso del horno

- ¿Por qué se requiere un horno de alta temperatura con atmósferas de vapor o aire controladas con precisión? Ingeniería de Alúmina Alfa

- ¿Por qué es esencial una atmósfera de argón de alta pureza para fundir uranio y circonio? Garantizar la integridad del metal

- ¿Qué papel juega el gas argón de alta pureza en las nanoferritas sustituidas con galio? Asegura una precisión estequiométrica perfecta

- ¿Cuál es el uso del hidrógeno en el recocido? Purificar metales y prevenir la fragilidad

- ¿Cuál es un ejemplo de un entorno inerte? Controlar la química con atmósferas no reactivas