En el campo de los materiales avanzados, la deposición química de vapor (CVD) es un método industrial dominante para producir grafeno. Es un proceso de síntesis "de abajo hacia arriba" que cultiva láminas de grafeno de una sola capa atómica de alta calidad sobre grandes áreas exponiendo un catalizador metálico a un gas que contiene carbono a temperaturas muy altas.

Aunque existen varios métodos para crear grafeno, la deposición química de vapor (CVD) es la estrategia principal para la producción a escala industrial porque equilibra de forma única la creación de láminas grandes, de alta calidad y de una sola capa con principios de fabricación escalables y rentables.

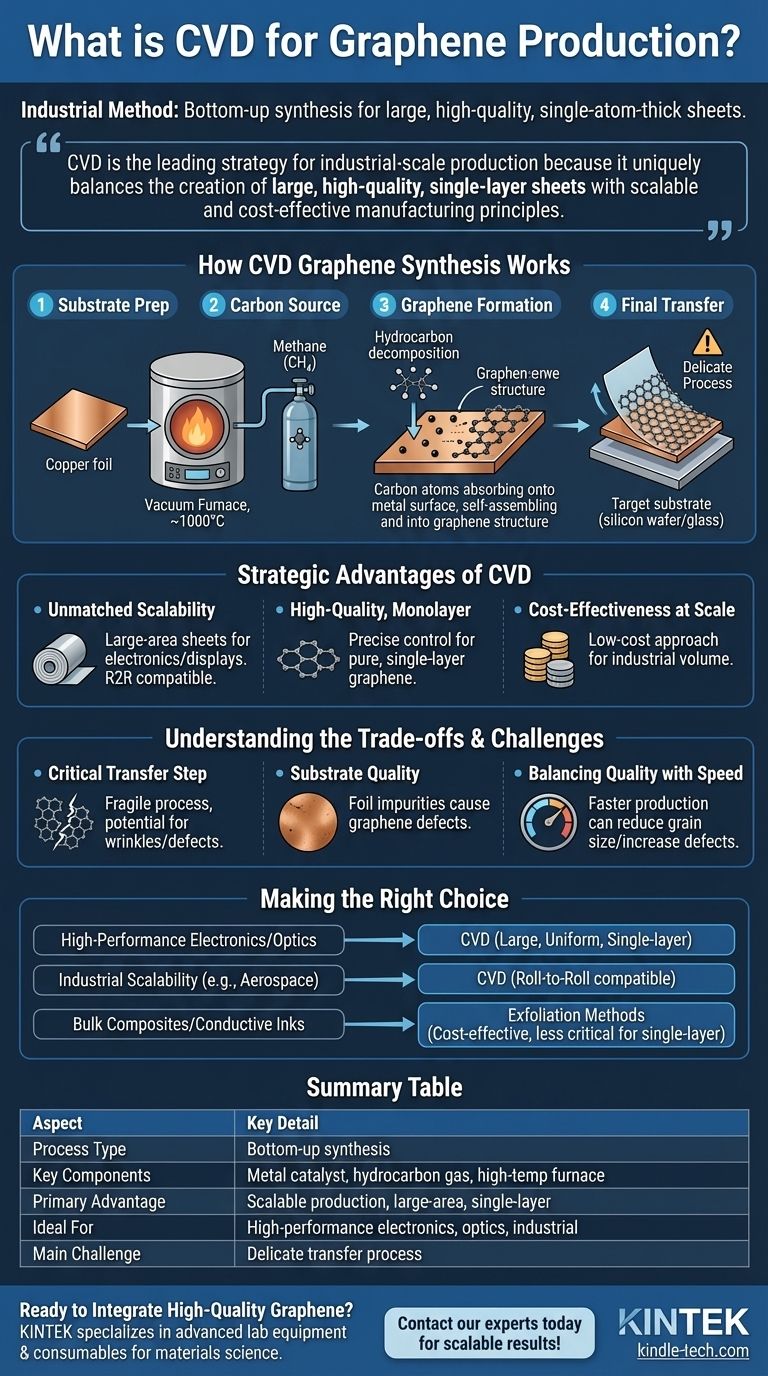

Cómo funciona la síntesis de grafeno por CVD

Para comprender la importancia de la CVD, es esencial comprender su mecánica central. El proceso es un ensamblaje preciso, átomo por átomo, en lugar de la exfoliación de un material más grande como el grafito.

El principio fundamental: Ensamblaje de abajo hacia arriba

El proceso de CVD comienza colocando un sustrato, típicamente una lámina delgada de un metal catalítico como el cobre o el níquel, en un horno de vacío.

Introducción de la fuente de carbono

El horno se calienta a aproximadamente 1000°C. Luego se introduce un gas hidrocarburo, como el metano, en la cámara de reacción.

Formación y crecimiento del grafeno

A esta temperatura extrema, el gas hidrocarburo se descompone. Esto libera átomos de carbono que se adsorben, o se unen, a la superficie de la lámina metálica caliente.

Estos átomos de carbono se difunden a través de la superficie del metal, nucleando y autoensamblándose en la estructura de celosía hexagonal del grafeno. Con el tiempo, estas pequeñas islas de grafeno crecen y se fusionan para formar una película continua de una sola capa atómica que cubre el sustrato.

El paso final de transferencia

Una vez que la capa de grafeno se ha formado sobre la lámina metálica, debe transferirse cuidadosamente a un sustrato objetivo (como silicio, vidrio o un polímero) donde se pueda utilizar en una aplicación final.

Las ventajas estratégicas de la CVD

La CVD ha surgido como el método más prometedor para la producción comercial de grafeno debido a una combinación de tres factores críticos.

Escalabilidad inigualable para la industria

La CVD permite el crecimiento de láminas de grafeno de gran superficie, lo cual es un requisito fundamental para aplicaciones en electrónica y pantallas. El proceso es compatible con la fabricación rollo a rollo (R2R), lo que permite una producción continua y de gran volumen.

Producción de monocapa de alta calidad

El proceso permite un control preciso sobre el producto final. Al ajustar parámetros como el flujo de gas, la temperatura y el tiempo, los fabricantes pueden producir de forma fiable grafeno puro de una sola capa, lo cual es esencial para sus propiedades electrónicas y ópticas únicas.

Rentabilidad a escala

En comparación con otros métodos que pueden producir grafeno de alta calidad, la CVD se considera un enfoque relativamente de bajo costo cuando se implementa a escala industrial, lo que la hace comercialmente viable.

Comprensión de las compensaciones y los desafíos

Aunque potente, el proceso de CVD no está exento de complejidades. Reconocer estos desafíos es clave para una implementación exitosa.

El paso de transferencia es crítico

El proceso de mover la frágil lámina de grafeno de una sola capa atómica del catalizador metálico al sustrato final es extremadamente delicado. Este paso puede introducir arrugas, desgarros y contaminantes, lo que podría comprometer el rendimiento del material.

La calidad del sustrato es primordial

La calidad de la película final de grafeno depende directamente de la calidad de la lámina catalizadora de metal. Cualquier impureza o imperfección en la superficie de cobre o níquel puede traducirse en defectos en la estructura cristalina del grafeno.

Equilibrar la calidad con la velocidad de producción

En un sistema rollo a rollo, existe una compensación inherente entre la velocidad de producción y la perfección cristalina del grafeno. Una producción más rápida a veces puede conducir a tamaños de grano cristalino más pequeños o más defectos, que deben gestionarse para aplicaciones específicas.

Tomar la decisión correcta para su aplicación

La selección de un método de producción de grafeno depende completamente del objetivo final. La CVD es una opción superior para aplicaciones específicas de alto valor.

- Si su enfoque principal es la electrónica o la óptica de alto rendimiento: La CVD es el método definitivo porque produce las láminas grandes, uniformes y de una sola capa requeridas para estas aplicaciones exigentes.

- Si su enfoque principal es la escalabilidad industrial: La CVD es el camino más prometedor, ya que su compatibilidad con el procesamiento rollo a rollo la convierte en el estándar para la producción en masa en sectores desde la aeroespacial hasta el almacenamiento de energía.

- Si su enfoque principal son los compuestos a granel o las tintas conductoras: Si bien la CVD proporciona la más alta calidad, otros métodos de exfoliación podrían ser más rentables si la perfección de una sola capa no es el requisito principal.

En última instancia, comprender los principios de la CVD le permite aprovechar el método más potente disponible actualmente para llevar el potencial del grafeno del laboratorio a la realidad industrial.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Síntesis de abajo hacia arriba |

| Componentes clave | Catalizador metálico (p. ej., cobre), gas hidrocarburo (p. ej., metano), horno de alta temperatura |

| Ventaja principal | Producción escalable de grafeno de gran superficie y una sola capa |

| Ideal para | Electrónica de alto rendimiento, óptica y aplicaciones industriales |

| Desafío principal | Delicado proceso de transferencia del catalizador al sustrato final |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la ciencia de materiales de vanguardia, incluida la producción de grafeno. Nuestra experiencia apoya a investigadores y fabricantes para lograr resultados fiables y escalables.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden acelerar su proyecto desde el concepto hasta la realidad.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión