En el contexto de la fabricación de MEMS, la deposición química de vapor (CVD) es un proceso de fabricación fundamental utilizado para depositar capas de material extremadamente delgadas y de alta calidad sobre un sustrato. Es un método principal para construir las capas estructurales y funcionales que forman los componentes mecánicos y electrónicos microscópicos de un dispositivo de Sistemas Micro-Electro-Mecánicos (MEMS).

CVD no es solo una técnica de recubrimiento; en MEMS, es un método de construcción fundamental. Permite a los ingenieros construir microestructuras complejas y tridimensionales capa por capa a partir de precursores químicos gaseosos, posibilitando la creación de todo, desde acelerómetros hasta microespejos.

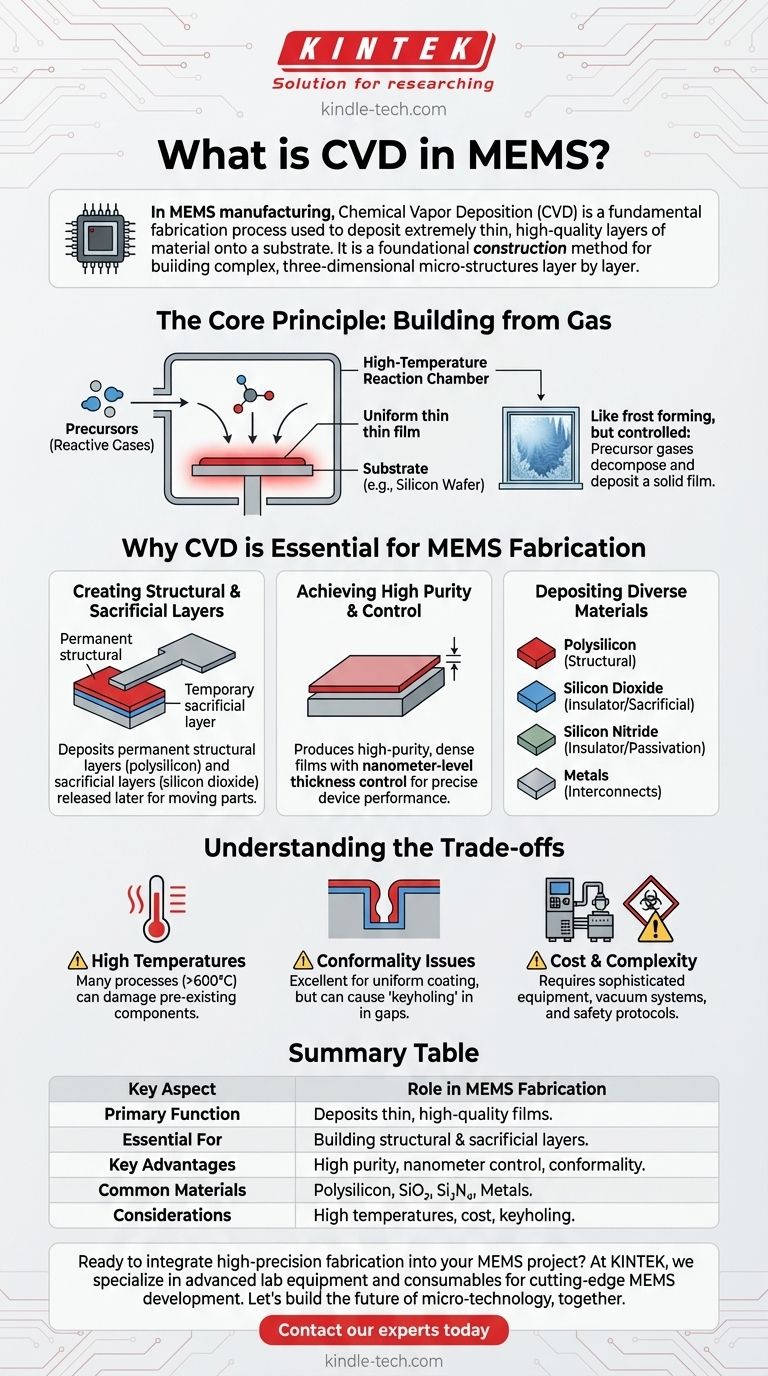

El principio fundamental: Construyendo a partir de gas

Cómo funciona la CVD

En esencia, el proceso CVD implica la introducción de gases reactivos, conocidos como precursores, en una cámara de reacción de alta temperatura que contiene el sustrato (típicamente una oblea de silicio).

El calor proporciona la energía necesaria para desencadenar una reacción química. Esta reacción hace que los precursores se descompongan y depositen una película sólida y delgada sobre la superficie del sustrato.

Piense en ello como la formación de escarcha en un cristal frío. En esa analogía, el vapor de agua es el precursor, y la superficie fría del vidrio desencadena su cambio de gas a sólido. La CVD es una versión mucho más controlada de esto, utilizando gases específicos para crear capas sólidas precisas e ingenierizadas.

Por qué la CVD es esencial para la fabricación de MEMS

Creación de capas estructurales y de sacrificio

Los dispositivos MEMS se definen por sus partes móviles. La CVD es fundamental para depositar tanto las capas estructurales permanentes (a menudo polisilicio) que forman las voladizos, engranajes o membranas del dispositivo.

De manera crucial, también se utiliza para depositar capas de sacrificio (a menudo dióxido de silicio). Estas capas actúan como marcadores de posición temporales que luego se graban químicamente, "liberando" los componentes estructurales y permitiéndoles moverse libremente.

Lograr alta pureza y control

Las reacciones químicas en la CVD producen películas de pureza y densidad excepcionalmente altas, lo cual es vital para el rendimiento mecánico y eléctrico confiable de un microdispositivo.

Además, el proceso permite un control a nivel nanométrico sobre el espesor de la película depositada. Esta precisión no es negociable, ya que incluso pequeñas variaciones pueden alterar drásticamente la frecuencia de resonancia o la sensibilidad de un dispositivo MEMS.

Deposición de diversos materiales

La CVD es una técnica versátil capaz de depositar una amplia gama de materiales esenciales para MEMS. Estos incluyen:

- Polisilicio: El material estructural más común.

- Dióxido de silicio: Utilizado como aislante eléctrico y capa de sacrificio.

- Nitrato de silicio: Utilizado para aislamiento eléctrico y como capa de pasivación dura y protectora.

- Metales: Como el tungsteno, para crear interconexiones eléctricas.

Comprendiendo las compensaciones

El desafío de las altas temperaturas

Muchos procesos CVD comunes, como la CVD de baja presión (LPCVD), requieren temperaturas muy altas (a menudo >600°C). Este presupuesto térmico puede dañar o alterar los componentes que ya se han fabricado en la oblea, restringiendo el orden de los pasos del proceso.

Variantes más nuevas como la CVD asistida por plasma (PECVD) operan a temperaturas más bajas, pero a veces a costa de la calidad de la película.

Conformidad: Un arma de doble filo

La CVD es conocida por su excelente conformidad, lo que significa que recubre todas las superficies de una característica tridimensional de manera uniforme, incluyendo paredes laterales verticales y zanjas profundas.

Esto es una gran ventaja para crear capas estructurales uniformes. Sin embargo, puede ser una desventaja cuando el objetivo es llenar un hueco o zanja sin crear un vacío, un desafío conocido como "keyholing" (formación de ojo de cerradura).

Costo y complejidad

Los reactores CVD son equipos sofisticados y costosos. Requieren sistemas de vacío, control preciso de la temperatura y el flujo de gas, e infraestructura para manejar gases precursores potencialmente peligrosos, lo que convierte el proceso en una inversión de capital significativa.

Cómo aplicar esto a su proyecto

Comprender el papel de la CVD ayuda a aclarar su importancia en relación con otros pasos de fabricación. Al diseñar un flujo de fabricación de MEMS, considere cómo la CVD se ajusta a su objetivo específico.

- Si su enfoque principal es crear piezas móviles: La CVD es indispensable para depositar tanto el material estructural como las capas de sacrificio que se eliminan para liberar esas piezas.

- Si su enfoque principal es el aislamiento eléctrico o la pasivación: La CVD es el estándar de la industria para depositar películas aislantes densas y de alta calidad como el dióxido de silicio y el nitruro de silicio.

- Si su enfoque principal es el control preciso del espesor: La CVD ofrece un control superior sobre el espesor de la película en comparación con muchas otras técnicas de deposición, lo cual es fundamental para un rendimiento predecible del dispositivo.

En última instancia, dominar la CVD es fundamental para dominar el arte de construir máquinas funcionales a microescala.

Tabla resumen:

| Aspecto clave | Función en la fabricación de MEMS |

|---|---|

| Función principal | Deposita películas delgadas y de alta calidad de material sobre un sustrato. |

| Esencial para | Construir capas estructurales (p. ej., polisilicio) y capas de sacrificio (p. ej., dióxido de silicio). |

| Ventajas clave | Alta pureza de la película, control del espesor a nivel nanométrico, excelente recubrimiento conforme. |

| Materiales comunes | Polisilicio, dióxido de silicio (SiO₂), nitruro de silicio (Si₃N₄), metales (p. ej., tungsteno). |

| Consideraciones | Altas temperaturas de proceso, costo y complejidad del equipo, potencial de formación de ojo de cerradura. |

¿Listo para integrar la fabricación de alta precisión en su proyecto MEMS?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para el desarrollo de MEMS de vanguardia. Ya sea que esté depositando polisilicio estructural o nitruro de silicio aislante, nuestras soluciones le ayudan a lograr el control a nivel nanométrico y la pureza del material que sus diseños exigen.

Construyamos juntos el futuro de la microtecnología. Contacte hoy a nuestros expertos para discutir cómo podemos apoyar sus desafíos de fabricación específicos.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora