En la industria de semiconductores, la deposición química de vapor (CVD) es un proceso fundamental utilizado para construir las estructuras microscópicas de un circuito integrado. Funciona introduciendo gases reactivos en una cámara, que luego se descomponen y forman una película sólida ultrafina de alta pureza en la superficie de una oblea de silicio. Estas capas precisas de material son los bloques de construcción esenciales para transistores, memoria y procesadores.

El desafío central en la fabricación de un chip de computadora es construir una ciudad tridimensional de miles de millones de componentes microscópicos. La CVD es el método principal para añadir cada "piso" o capa a esa ciudad, depositando los materiales específicos (conductores, aislantes y semiconductores) exactamente donde se necesitan.

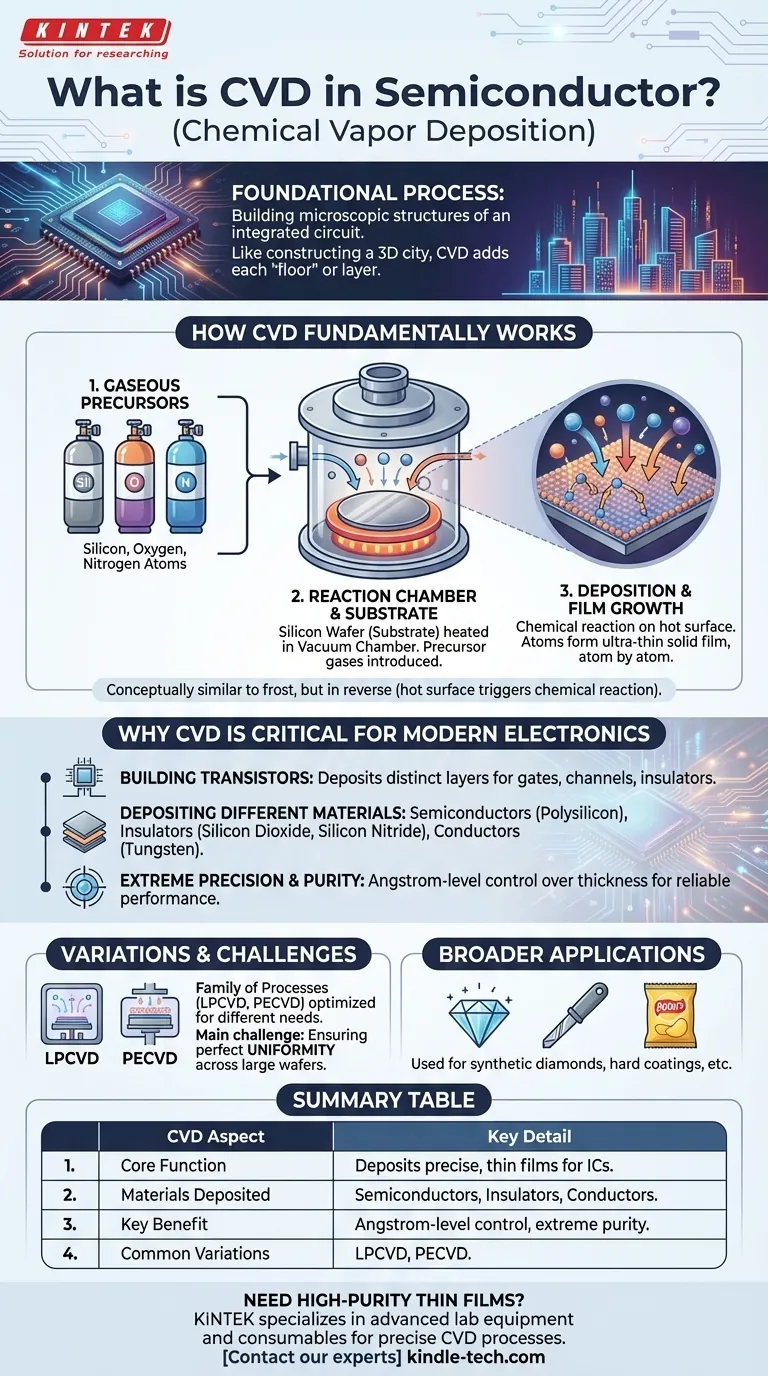

Cómo funciona fundamentalmente la CVD

En esencia, la CVD es una forma sofisticada de "cultivar" un material sólido a partir de un gas. El proceso tiene lugar en un entorno altamente controlado para garantizar la pureza y uniformidad extremas requeridas para la electrónica moderna.

El principio fundamental: precursores gaseosos

El proceso comienza no con un bloque sólido de material, sino con uno o más gases volátiles conocidos como precursores. Estos gases contienen los átomos (como silicio, oxígeno o nitrógeno) que eventualmente formarán la película sólida.

La cámara de reacción y el sustrato

Una oblea de silicio, que actúa como base o sustrato, se coloca dentro de una cámara de vacío. Esta cámara se calienta a una temperatura específica, a menudo muy alta. Los gases precursores se dosifican con precisión y se introducen en la cámara.

Deposición y crecimiento de la película

En la superficie caliente de la oblea, se desencadena una reacción química. Los gases precursores reaccionan o se descomponen, dejando atrás los átomos sólidos deseados que se unen a la superficie de la oblea. Átomo por átomo, una película delgada sólida y uniforme crece en toda la oblea.

Esto es conceptualmente similar a cómo se forma la escarcha en un cristal frío, pero a la inversa: se basa en una superficie caliente para desencadenar una reacción química a partir de un gas, en lugar de una superficie fría que provoca un cambio físico a partir de un vapor.

Por qué la CVD es crítica para la electrónica moderna

Sin la CVD, el progreso exponencial de la Ley de Moore y la creación de dispositivos potentes y rentables serían imposibles. Es una piedra angular de la fabricación de semiconductores.

Construcción de transistores capa por capa

Un microprocesador moderno es una estructura compleja y tridimensional. La CVD es la tecnología utilizada para depositar las docenas de capas distintas que forman las puertas, los canales y las barreras aislantes de cada transistor en el chip.

Deposición de diferentes tipos de materiales

La CVD no es una herramienta de un solo propósito. Al cambiar los gases precursores, los fabricantes pueden depositar diferentes tipos de materiales cruciales para la función de un circuito:

- Semiconductores: como el polisilicio para las puertas de los transistores.

- Aislantes (dieléctricos): como el dióxido de silicio o el nitruro de silicio para aislar las capas conductoras entre sí.

- Conductores: como el tungsteno u otros metales para formar conexiones.

Permite una precisión y pureza extremas

El rendimiento de un chip está directamente relacionado con la calidad de sus capas de material. La CVD permite un control a nivel de Angstrom sobre el espesor de la película (un Angstrom es una décima parte de un nanómetro) y garantiza una pureza excepcionalmente alta, lo cual es esencial para un rendimiento eléctrico fiable.

Comprender las compensaciones y variaciones

Si bien el principio de la CVD es sencillo, su implementación es muy compleja e implica importantes desafíos de ingeniería.

Es una familia de procesos

"CVD" es un término paraguas para una familia de tecnologías relacionadas, cada una optimizada para diferentes materiales y requisitos. Se utilizan variaciones como la CVD de baja presión (LPCVD) y la CVD mejorada por plasma (PECVD) para depositar películas a diferentes temperaturas y velocidades.

El desafío de la uniformidad

Un desafío principal en la CVD es asegurar que la película depositada tenga exactamente el mismo espesor y propiedades en toda la superficie de la oblea, que puede tener hasta 300 mm (12 pulgadas) de diámetro. Cualquier variación puede provocar fallos en los chips.

Aplicaciones más amplias más allá de los semiconductores

El mismo principio fundamental de depositar una película duradera y de alta pureza a partir de un gas se utiliza en muchas otras industrias. Se utiliza para crear diamantes sintéticos, aplicar recubrimientos duros a herramientas de corte e incluso depositar la fina capa de aluminio dentro de una bolsa de patatas fritas.

Tomar la decisión correcta para su objetivo

Comprender la CVD es reconocer su papel como una primitiva de fabricación fundamental. Cómo aplique este conocimiento depende de su enfoque específico.

- Si su enfoque principal es el diseño y la fabricación de chips: la CVD es la herramienta de construcción principal utilizada para traducir su esquema de circuito en un dispositivo físico multicapa en una oblea.

- Si su enfoque principal es la ciencia de los materiales: la CVD es una técnica de síntesis versátil para crear películas delgadas de alta pureza, cristalinas y amorfas a partir de reactivos gaseosos.

- Si su enfoque principal es la estrategia empresarial o tecnológica: la CVD es una tecnología habilitadora crítica cuyos avances en precisión y costo impactan directamente el rendimiento, la escalabilidad y la economía de todo el mundo digital.

Comprender este proceso es un paso clave para entender cómo se construye físicamente toda la tecnología moderna.

Tabla resumen:

| Aspecto de la CVD | Detalle clave |

|---|---|

| Función principal | Deposita películas delgadas y precisas en obleas de silicio para construir circuitos integrados. |

| Materiales depositados | Semiconductores (ej., polisilicio), Aislantes (ej., dióxido de silicio), Conductores (ej., tungsteno). |

| Beneficio clave | Permite un control a nivel de Angstrom y una pureza extrema para un rendimiento fiable del chip. |

| Variaciones comunes | LPCVD (CVD de baja presión), PECVD (CVD mejorada por plasma). |

¿Necesita películas delgadas de alta pureza para su investigación en semiconductores o materiales? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos CVD precisos. Nuestras soluciones ayudan a los laboratorios a lograr la uniformidad y pureza requeridas para la electrónica y el desarrollo de materiales de vanguardia. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos específicos de fabricación o investigación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza