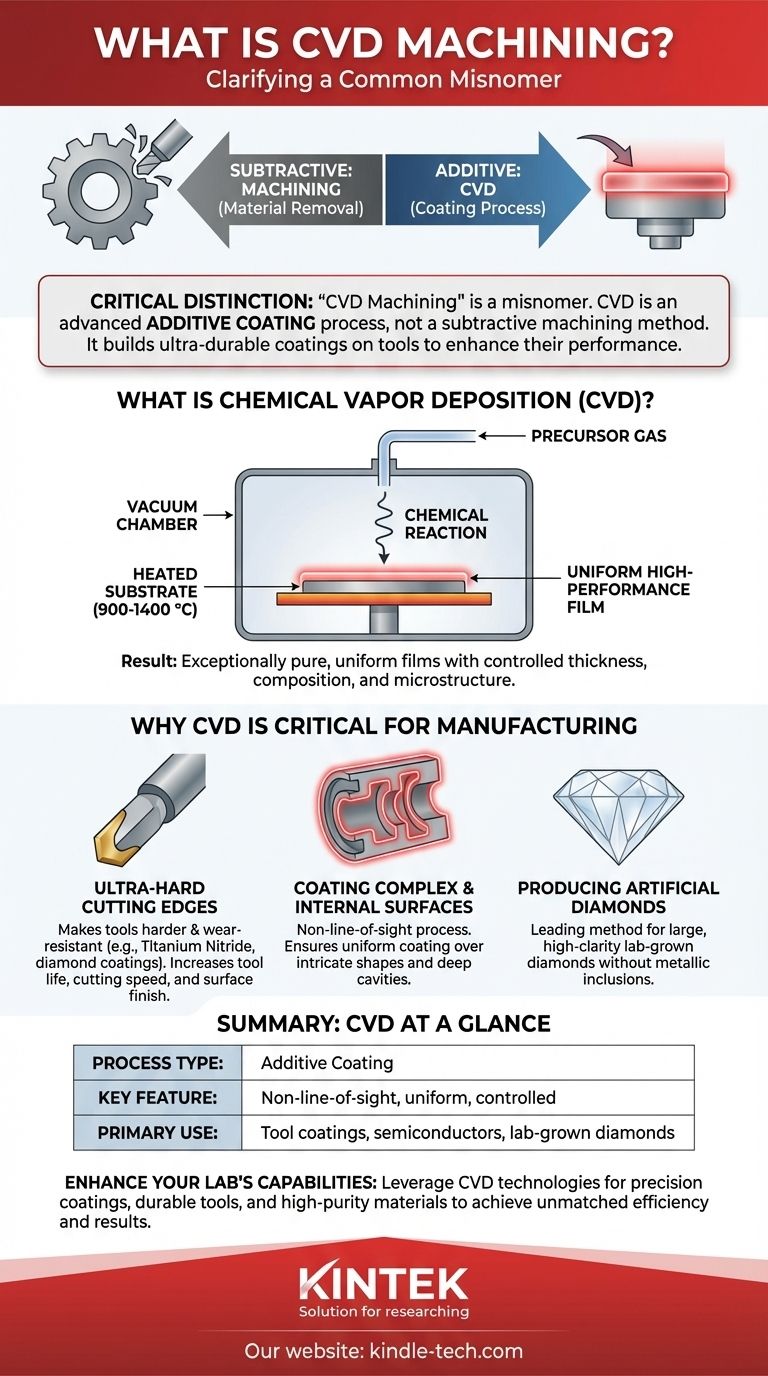

Fundamentalmente, "mecanizado por CVD" es un término inapropiado. La Deposición Química de Vapor (CVD) no es un proceso de mecanizado, que implica la eliminación de material. En cambio, la CVD es un proceso de recubrimiento aditivo altamente avanzado que se utiliza para depositar películas excepcionalmente delgadas, duras y de alto rendimiento sobre una superficie, lo que lo hace indispensable para crear las herramientas modernas utilizadas en el mecanizado.

El malentendido central radica en la diferencia entre un proceso aditivo (CVD) y uno sustractivo (mecanizado). La CVD no corta ni da forma a las piezas; construye un recubrimiento ultraduradero en la superficie de una herramienta, lo que luego permite que esa herramienta mecanice otros materiales de manera más efectiva.

¿Qué es la Deposición Química de Vapor (CVD)?

La CVD es un sofisticado proceso de fabricación utilizado para producir materiales sólidos de alta calidad y alto rendimiento, generalmente en forma de película delgada o recubrimiento.

El Proceso Central: Gas, Calor y Reacción

El proceso tiene lugar dentro de una cámara de vacío. Se introduce un gas precursor (o una mezcla de gases) que contiene los elementos de recubrimiento deseados en la cámara, que contiene un componente calentado, conocido como el sustrato.

La alta temperatura (a menudo de 900 a 1400 °C) desencadena una reacción química sobre o cerca de la superficie caliente del sustrato. Esta reacción hace que los átomos se asienten y formen una capa sólida y unida sobre el sustrato.

El Resultado: Una Película de Alto Rendimiento

Este proceso da como resultado una película excepcionalmente pura y uniforme. Los fabricantes pueden controlar con precisión el grosor, la composición química y la microestructura de la película.

Este nivel de control permite la creación de recubrimientos con propiedades específicas, como dureza extrema, resistencia a la corrosión o conductividad eléctrica adaptada.

La Distinción Clave: CVD frente a PVD

La CVD a menudo se compara con la Deposición Física de Vapor (PVD). La principal diferencia es que la CVD se basa en reacciones químicas para formar la película.

La PVD, en cambio, utiliza procesos físicos como la evaporación o la pulverización catódica para transferir el material de recubrimiento al sustrato.

Por qué la CVD es fundamental para la fabricación moderna

Aunque no es un proceso de mecanizado en sí mismo, la CVD es una tecnología fundamental que permite la mecanización, las herramientas y la ciencia de los materiales de próxima generación.

Creación de Bordes de Corte Ultraduraderos

La aplicación más común relacionada con el "mecanizado" es el recubrimiento de herramientas de corte, brocas y fresas. Un recubrimiento CVD, como el Nitruro de Titanio o el diamante, hace que la herramienta sea mucho más dura y más resistente al desgaste.

Esto permite que la herramienta corte más rápido, dure más y produzca un mejor acabado superficial en la pieza mecanizada.

Recubrimiento de Superficies Internas y Complejas

Debido a que la CVD depende de un gas que llena toda la cámara, es un proceso de no línea de visión. Esta es una ventaja significativa.

Permite aplicar un recubrimiento perfectamente homogéneo sobre formas intrincadas, superficies contorneadas e incluso dentro de cavidades, algo imposible para muchos métodos de recubrimiento por línea de visión.

Producción de Diamantes Artificiales de Alta Pureza

Más allá de los recubrimientos de herramientas, la CVD es un método líder para producir diamantes cultivados en laboratorio. Permite la creación de diamantes grandes y de alta claridad (VVS-VS) sin las inclusiones metálicas que a menudo se encuentran en los diamantes hechos con otros métodos como HPHT (Alta Presión/Alta Temperatura).

Comprensión de las Compensaciones y Ventajas

Ninguna tecnología es una solución universal. Comprender los beneficios únicos de la CVD aclara su papel en la industria.

Ventaja: Calidad de Película Inigualable

La CVD produce películas de pureza extremadamente alta con un excelente control sobre el grosor y la uniformidad en grandes áreas.

Ventaja: Versatilidad de Aplicación

El proceso se puede utilizar para recubrir una amplia variedad de sustratos y geometrías complejas, lo que lo hace adecuado para todo, desde obleas de semiconductores hasta componentes automotrices e implantes médicos.

Ventaja: Escalabilidad y Rentabilidad

En comparación con algunas alternativas, la CVD puede ser un proceso altamente escalable y controlable, que ofrece altas tasas de producción y una generación de residuos relativamente baja.

La Consideración Clave: El Calor

Las altas temperaturas requeridas para muchos procesos de CVD significan que el material del sustrato debe ser capaz de soportarlas sin deformarse o dañarse. Esta es una restricción crítica en el diseño y la selección de materiales.

Tomar la decisión correcta para su objetivo

Comprender esta distinción le ayuda a seleccionar la tecnología adecuada para resolver su desafío de ingeniería.

- Si su enfoque principal es una vida útil superior de la herramienta y un rendimiento de corte: Busque herramientas con recubrimientos CVD, aprovechando su extrema dureza y resistencia al desgaste.

- Si su enfoque principal es producir materiales de alta pureza como semiconductores o diamantes: La CVD es una tecnología líder por su control preciso sobre la composición y la estructura de la película.

- Si su enfoque principal es recubrir piezas complejas con durabilidad uniforme: La naturaleza de no línea de visión de la CVD la convierte en la opción ideal para geometrías intrincadas.

Al reconocer la CVD como una tecnología de recubrimiento aditivo esencial, puede especificar y utilizar mejor las herramientas y componentes avanzados que ayuda a crear.

Tabla de Resumen:

| Aspecto | CVD (Deposición Química de Vapor) |

|---|---|

| Tipo de Proceso | Recubrimiento Aditivo |

| Característica Clave | Recubrimiento uniforme, no línea de visión |

| Uso Principal | Recubrimientos de herramientas, semiconductores, diamantes cultivados en laboratorio |

| Ventaja Clave | Dureza extrema, resistencia al desgaste, recubrimiento de geometría compleja |

| Consideración | Se requieren altas temperaturas de proceso |

Mejore las capacidades de su laboratorio con recubrimientos de precisión. KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas tecnologías que aprovechan los recubrimientos CVD para un rendimiento superior. Ya sea que necesite herramientas de corte duraderas, materiales de alta pureza o componentes con recubrimientos complejos, nuestra experiencia puede ayudarlo a lograr una eficiencia y resultados inigualables. ¡Contáctenos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas