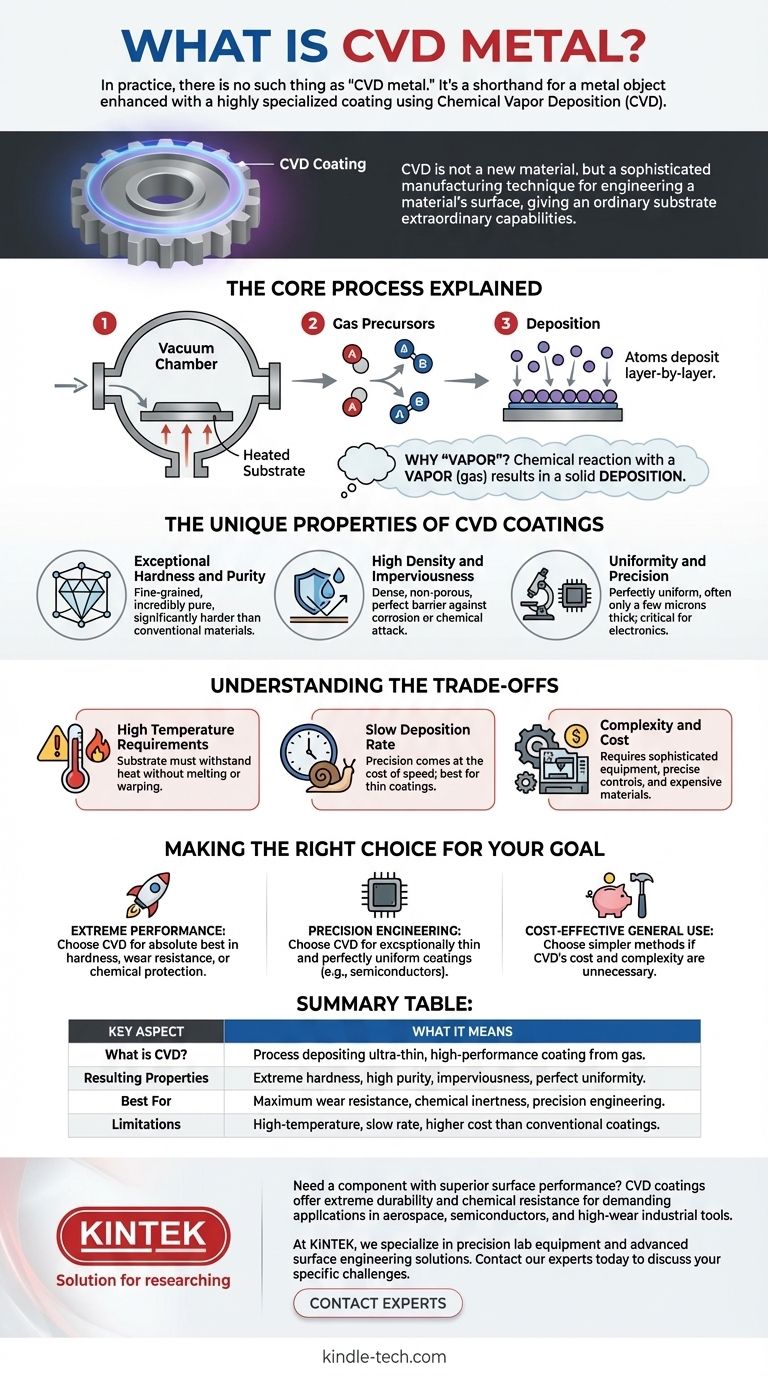

En la práctica, no existe tal cosa como "metal CVD". El término es una abreviatura común que se refiere a un objeto metálico que ha sido mejorado con un recubrimiento altamente especializado utilizando un proceso llamado Deposición Química de Vapor (CVD). Este proceso no crea un nuevo tipo de metal; deposita una película ultrafina, excepcionalmente pura y duradera de un material diferente sobre la superficie del metal para dotarlo de nuevas propiedades.

El malentendido central es pensar en el CVD como un material. En cambio, debe pensar en la Deposición Química de Vapor como una técnica de fabricación sofisticada para diseñar la superficie de un material, otorgando a un sustrato ordinario capacidades extraordinarias como dureza superior o resistencia química.

¿Qué es la Deposición Química de Vapor (CVD)?

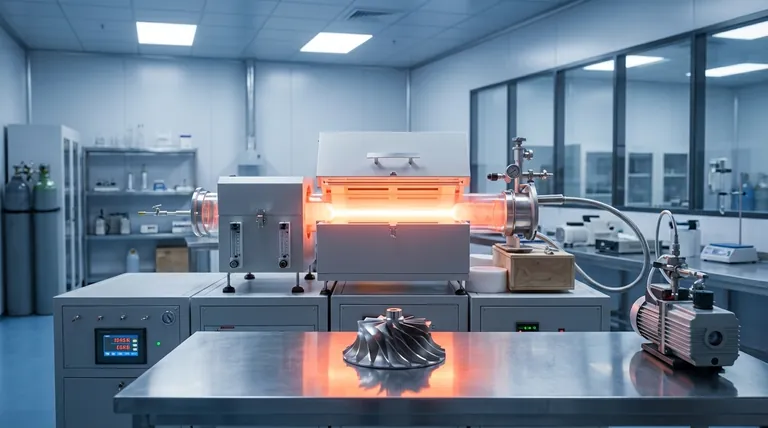

CVD es un proceso que transforma un gas en un recubrimiento sólido y de alto rendimiento. Es una piedra angular de la fabricación moderna para todo, desde chips de computadora hasta turbinas de motores a reacción.

El Proceso Central Explicado

El proceso comienza colocando un sustrato —el objeto a recubrir, como una pieza metálica— dentro de una cámara de vacío. La cámara se calienta a una alta temperatura y se introducen gases precursores específicos. Estos gases reaccionan en la cámara y "depositan" una capa delgada y sólida, capa por capa, sobre la superficie del sustrato.

La Película Resultante

Este método permite la creación de películas con características que son casi imposibles de lograr por otros medios. El material depositado no es simplemente pintado; se cultiva sobre la superficie átomo por átomo.

¿Por qué "Vapor"?

El nombre "Deposición Química de Vapor" es una descripción literal del proceso. Ocurre una reacción química con un vapor (gas) que da como resultado una deposición sólida sobre una superficie. Este uso de un precursor gaseoso es lo que permite la pureza y uniformidad excepcionales del recubrimiento final.

Las Propiedades Únicas de los Recubrimientos CVD

Una superficie modificada por CVD es fundamentalmente diferente de una que no tiene recubrimiento o que tiene un recubrimiento por medios convencionales. Las propiedades se derivan directamente de la precisión a nivel atómico del proceso de deposición.

Dureza y Pureza Excepcionales

Los recubrimientos CVD se caracterizan por tener un grano fino, ser increíblemente puros y significativamente más duros que incluso los mismos materiales producidos por métodos convencionales. Por ejemplo, un recubrimiento cerámico CVD en una herramienta metálica lo hace mucho más duradero que la herramienta por sí sola.

Alta Densidad e Impermeabilidad

El proceso de deposición crea un recubrimiento denso y no poroso. Esto hace que la superficie sea impermeable, lo que significa que forma una barrera perfecta contra la corrosión o el ataque químico.

Uniformidad y Precisión

CVD puede aplicar un recubrimiento perfectamente uniforme que a menudo tiene solo unos pocos micrones de espesor (más delgado que un cabello humano). Esta precisión es fundamental en industrias como la electrónica, donde incluso una inconsistencia microscópica puede hacer que un dispositivo falle.

Comprender las Compensaciones

Aunque es potente, el proceso CVD no es una solución universal. Su naturaleza especializada conlleva limitaciones específicas que debe considerar.

Requisitos de Alta Temperatura

CVD generalmente opera a temperaturas elevadas. Esto significa que el material del sustrato debe ser capaz de soportar el calor sin derretirse, deformarse o perder su propia integridad estructural.

Lenta Tasa de Deposición

La precisión del CVD tiene el costo de la velocidad. Las tasas de deposición son bastante lentas, a menudo medidas en micrones por hora. Esto hace que el proceso sea más adecuado para recubrimientos delgados, no para crear materiales voluminosos gruesos rápidamente.

Complejidad y Costo

CVD requiere equipos de vacío sofisticados, controles precisos de temperatura y gas, y materiales precursores costosos. Es un proceso más complejo y costoso que métodos más simples como la pintura o la galvanoplastia.

Tomar la Decisión Correcta para su Objetivo

Decidir si un componente recubierto con CVD es adecuado para usted depende completamente de sus requisitos de rendimiento.

- Si su enfoque principal es el rendimiento extremo: Utilice una pieza recubierta con CVD cuando necesite lo mejor en dureza, resistencia al desgaste o protección contra productos químicos corrosivos.

- Si su enfoque principal es la ingeniería de precisión: Elija CVD cuando requiera un recubrimiento excepcionalmente delgado y perfectamente uniforme, como es común en semiconductores y óptica avanzada.

- Si su enfoque principal es la rentabilidad para uso general: Opte por otros métodos de recubrimiento más simples, ya que el costo y la complejidad del CVD son innecesarios para aplicaciones menos exigentes.

Comprender este proceso le permite ver más allá de los términos de marketing y reconocer el CVD como una herramienta poderosa para diseñar superficies con un rendimiento inigualable.

Tabla de Resumen:

| Aspecto Clave | Lo que Significa |

|---|---|

| ¿Qué es CVD? | Un proceso que deposita un recubrimiento de alto rendimiento y ultrafino a partir de un gas sobre una superficie metálica. |

| Propiedades Resultantes | Dureza extrema, alta pureza, impermeabilidad a la corrosión y uniformidad perfecta. |

| Mejor Para | Aplicaciones que requieren máxima resistencia al desgaste, inercia química o ingeniería de precisión. |

| Limitaciones | Proceso a alta temperatura, lenta tasa de deposición y mayor costo que los recubrimientos convencionales. |

¿Necesita un componente con un rendimiento superficial superior? Los recubrimientos avanzados creados por CVD pueden proporcionar a sus piezas metálicas durabilidad extrema y resistencia química, esenciales para aplicaciones exigentes en aeroespacial, semiconductores y herramientas industriales de alto desgaste. En KINTEK, nos especializamos en equipos y consumibles de laboratorio de precisión, incluidos sistemas para ingeniería de superficies avanzada. Contacte a nuestros expertos hoy mismo para discutir cómo la tecnología CVD puede resolver sus desafíos específicos de materiales y mejorar el rendimiento de su producto.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo se sintetizan los nanotubos de carbono por descarga de arco? Se explica el método original de alta temperatura

- ¿Cuáles son los materiales para las tecnologías de película delgada? Elija el material adecuado para su aplicación

- ¿Dónde se utiliza la tecnología de película delgada? Alimentando la electrónica moderna, la energía y la innovación

- ¿Cuáles son las ventajas de la deposición de películas delgadas basada en pulverización catódica (sputtering)? Lograr una calidad de película superior y versatilidad de materiales

- ¿Para qué se utiliza un blanco de pulverización catódica? El modelo atómico para películas delgadas de alto rendimiento

- ¿Qué es la tecnología de película delgada en semiconductores? Construyendo la electrónica moderna a nivel atómico

- ¿Cuál es la resistencia de los nanotubos de carbono? Desbloqueando propiedades mecánicas inigualables

- ¿Qué es la pulverización catódica (sputtering) en la deposición física de vapor? Una guía para el recubrimiento de películas delgadas a nivel atómico