La Deposición Química de Vapor (CVD) es una técnica fundamental para la fabricación de materiales 2D de alta calidad y gran área. Es un proceso donde se introducen materiales precursores gaseosos en una cámara de reacción, donde reaccionan y se descomponen sobre un sustrato calentado para formar una película sólida atómicamente delgada. Este método permite un control preciso, átomo por átomo, sobre el crecimiento de los materiales, lo que lo convierte en un enfoque potente y ampliamente utilizado para producir películas delgadas.

La CVD cierra la brecha entre el descubrimiento a escala de laboratorio y la producción a escala industrial de materiales 2D. Su ventaja fundamental radica en su capacidad única para cultivar películas uniformes y de alta calidad sobre áreas grandes, un requisito fundamental para las aplicaciones prácticas.

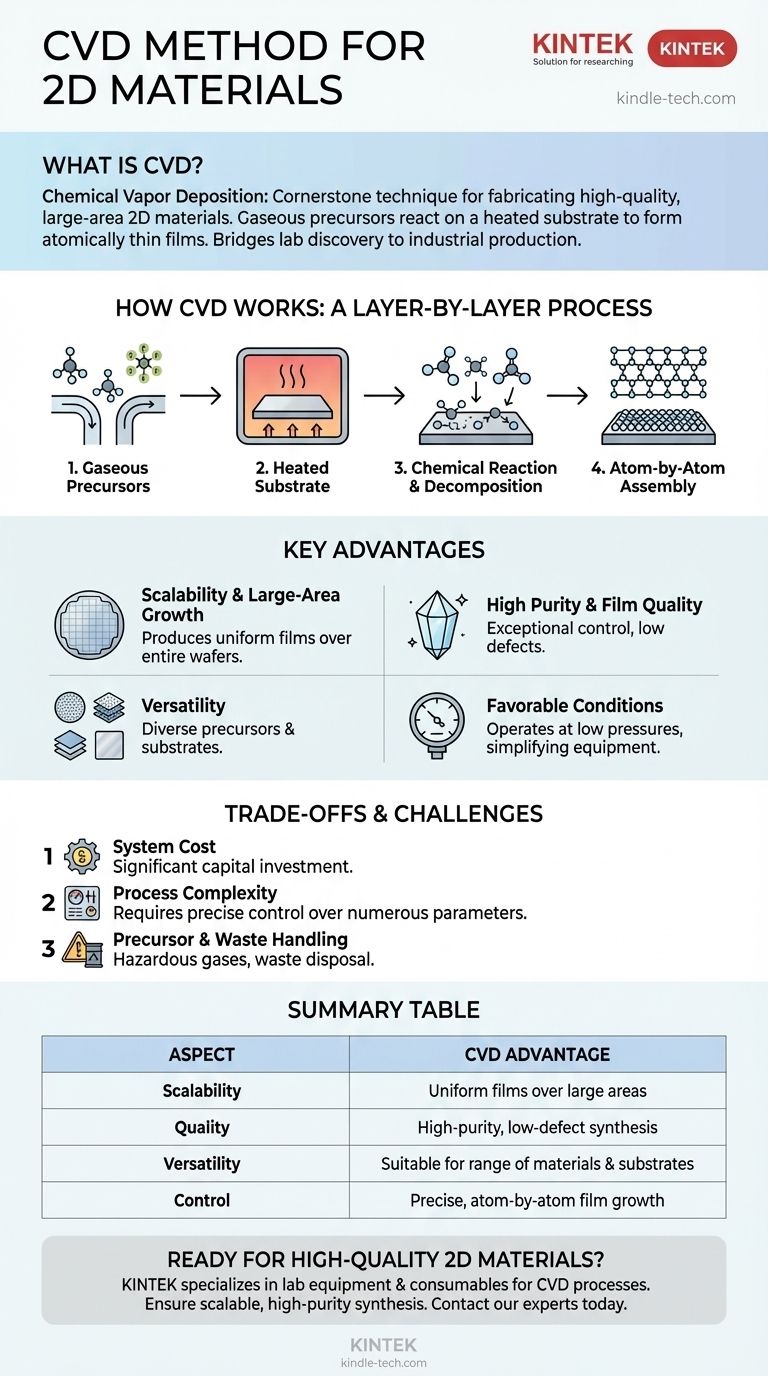

Cómo funciona fundamentalmente la CVD

La elegancia del proceso CVD reside en su simplicidad. Implica transformar productos químicos en fase gaseosa en un sólido, capa por capa, sobre una superficie.

Los precursores gaseosos

El proceso comienza con uno o más gases precursores. Estos gases contienen los átomos necesarios para el material 2D final (por ejemplo, metano para el carbono del grafeno, o hexafluoruro de tungsteno y sulfuro de hidrógeno para el disulfuro de tungsteno).

El sustrato calentado

Estos gases se introducen en una cámara de reacción que contiene un sustrato, el cual se calienta a una alta temperatura. Este sustrato actúa como la superficie donde se formará el material 2D.

La reacción química

La alta temperatura del sustrato proporciona la energía necesaria para desencadenar una reacción química. Los gases precursores se descomponen y los átomos deseados se depositan sobre la superficie del sustrato, ensamblándose en la estructura cristalina atómicamente delgada del material 2D.

Ensamblaje átomo por átomo

Esta deposición ocurre de manera altamente controlada, "cultivando" efectivamente el material 2D una capa atómica a la vez. Luego, los gases no reaccionados y los subproductos químicos se extraen de la cámara.

Las ventajas clave del método CVD

La CVD se ha convertido en un método dominante para la síntesis de materiales 2D debido a varias ventajas distintas que son difíciles de lograr con otras técnicas.

Escalabilidad y crecimiento en áreas grandes

Esta es posiblemente la ventaja más significativa. La CVD puede producir películas de material 2D uniformes y de alta calidad sobre áreas grandes (por ejemplo, obleas completas), lo cual es esencial para la fabricación de dispositivos electrónicos.

Alta pureza y calidad de la película

Debido a que el proceso utiliza gases precursores altamente refinados en un entorno controlado, ofrece un control excepcional sobre las impurezas químicas. Esto da como resultado películas con una claridad muy alta y menos defectos.

Versatilidad en materiales y sustratos

La naturaleza de alta temperatura de la reacción permite el uso de una diversa gama de materiales precursores. Esta flexibilidad hace que la CVD sea adecuada para sintetizar una amplia variedad de materiales 2D en diferentes sustratos.

Condiciones de operación favorables

A diferencia de algunos métodos de síntesis que requieren presiones extremadamente altas, la CVD generalmente opera a presiones muy por debajo de la presión atmosférica estándar. Esto simplifica los requisitos de ingeniería para el equipo.

Comprender las compensaciones y los desafíos

Aunque es potente, el método CVD no está exento de complejidades y posibles inconvenientes. Una evaluación objetiva requiere comprender estas limitaciones.

Costo del sistema

Los sistemas CVD comerciales y automatizados son instrumentos sofisticados y pueden representar una inversión de capital significativa. Este costo puede ser una barrera para algunos grupos de investigación académica o startups.

Complejidad del proceso

Lograr una película perfectamente uniforme de una sola capa requiere un control preciso sobre numerosos parámetros. La temperatura, la presión, las tasas de flujo de gas y el tiempo deben gestionarse meticulosamente para obtener resultados repetibles y de alta calidad.

Manejo de precursores y residuos

La CVD a menudo se basa en gases precursores que pueden ser peligrosos o costosos. El proceso también produce materiales de desecho y subproductos que deben manipularse y eliminarse de manera segura.

Tomar la decisión correcta para su objetivo

Seleccionar un método de síntesis depende completamente de su objetivo final. La CVD es la opción óptima para aplicaciones específicas y exigentes.

- Si su enfoque principal es la producción uniforme a gran escala: La CVD es el método líder debido a su capacidad probada para cultivar películas consistentes sobre sustratos grandes, lo que la hace ideal para aplicaciones industriales.

- Si su enfoque principal es lograr la mayor pureza del material: La CVD ofrece un control excepcional sobre el entorno químico, lo que le permite crear materiales con impurezas y defectos mínimos.

- Si su enfoque principal es la investigación y el desarrollo con un presupuesto limitado: Considere explorar diseños de código abierto para sistemas CVD, ya que la compra de unidades comerciales puede ser prohibitiva en cuanto a costos.

En última instancia, dominar el proceso CVD es esencial para avanzar los materiales 2D desde el laboratorio hasta las aplicaciones del mundo real.

Tabla de resumen:

| Aspecto | Ventaja de la CVD |

|---|---|

| Escalabilidad | Produce películas uniformes sobre áreas grandes (p. ej., obleas completas) |

| Calidad | Permite la síntesis de materiales de alta pureza y bajo defecto |

| Versatilidad | Adecuado para una amplia gama de materiales 2D y sustratos |

| Control | Ofrece control preciso, átomo por átomo, sobre el crecimiento de la película |

¿Listo para integrar materiales 2D de alta calidad en su investigación o producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para implementar con éxito los procesos CVD. Nuestra experiencia garantiza que tenga las herramientas adecuadas para una síntesis escalable y de alta pureza. Contacte a nuestros expertos hoy mismo para discutir sus requisitos de laboratorio específicos y cómo podemos apoyar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores